31.01.2025г

Предисловие

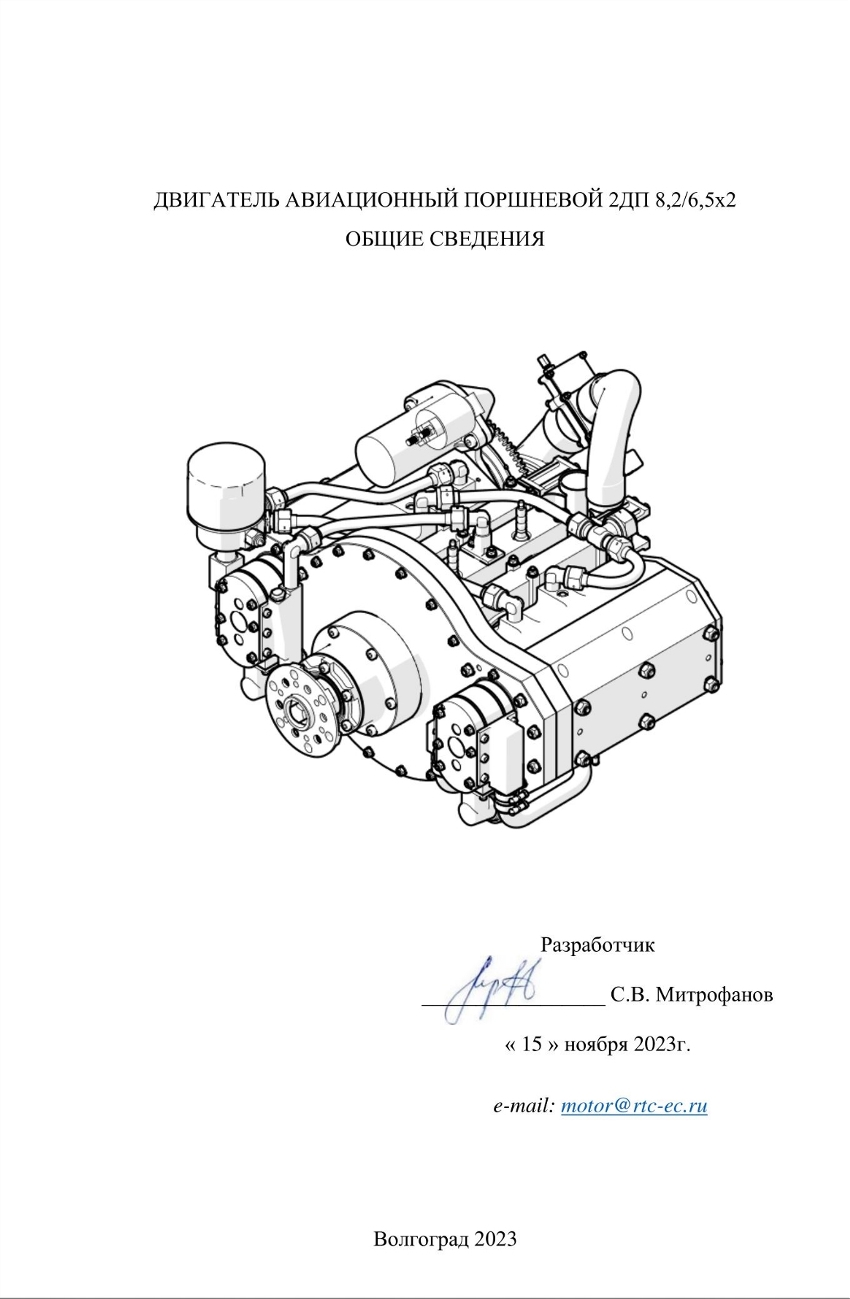

В настоящем документе представлено описание авиационного поршневого двигателя 2ДП 8,2/6,5х2, находящегося на стадии разработки технический проект, макет.

Проектирование велось с исполнением требований документа «Авиационные правила. Часть. 33 Нормы летной годности двигателей воздушных судов. 2018г.».

Базой проекта является ведущаяся с конца 1980-х годов авторская разработка серии двигателей для энергетических установок на основе 2-х тактного цикла и компоновочной схемы с противоположно-движущимися поршнями с прямоточно-щелевой продувкой.

Во второй половине 1990-х годов проект базового двигателя был предложен для реализации Волгоградскому моторному заводу, где автор работал начальником конструкторского бюро рабочего процесса двигателя (КБ РПД). Проект прошел цикл технических советов, закончившийся решением генерального директора предприятия о создании отдельного конструкторского бюро по предложенному направлению. Но из-за ухудшения экономического состояния завода, а далее смены собственника, работы не начались.

Для справки: Волгоградский моторный завод (ВгМЗ) – единственное предприятие в СССР, имевшее комплексный, охватывающий все этапы создания и доводки двигателей, исследовательский потенциал как по оборудованию, так и по подготовленным кадрам. ВгМЗ работал с центральными НИИ СССР и крупными иностранными компаниями. Каким оборудованием было укомплектовано это подразделение можно посмотреть в статье Оборудование, используемое для создания и доводки двигателей внутреннего сгорания (экспериментальная база ОАО "Волгоградский моторный завод").

В 2018-2019 г.г., по заказу фирмы АКМ-АВИА, г. Пермь (http://www.akm-avia.ru/developments/aviatsionnyiy-porshnevoy-dvigatel-akm-117), на основе базового проекта, автором

был разработан полный комплект чертежно-конструкторской документации с

необходимыми расчетами, по которым был изготовлен авиационный двигатель АКМ-117, выставлявшийся на МАКС-2019.

Достижение декларируемых параметров двигателя АКМ-117 должно быть обеспечено техническими решениями, переданными заказчику в виде интеллектуальной собственности по отдельному договору. Решения переданы для определения их эффективности в составе двигателя. Область использования ограничивается стадиями проектирования и доводки. Поэтому заказчик не имеет права на раскрытие технических решений и продажу проекта без согласия автора.

Дополнительные данные по проекту АКМ-117.

Содержание

1. Основные технические данные макета двигателя 2ДП 8,2/6,5х2

4. Кривошипно-шатунный механизм

9. Система охлаждения цилиндров

10. Система впуска и топливоподачи, продувочный компрессор

12. Синхронизирующая зубчатая передача, редуктор воздушного винта

1. Основные технические данные макета двигателя 2ДП 8,2/6,5х2

Двигатель двухцилиндровый двухтактный, выполненный по конструктивной схеме ПДП (противоположно движущиеся поршни, 2 поршня в одном цилиндре), с искровым воспламенением, с центробежным продувочным компрессором прямого привода, с горизонтальным расположением цилиндров, с жидкостной (масляной) системой охлаждения, с синхронизирующей зубчатой передачей, одновременно выполняющей роль редуктора воздушного винта. В конструкцию заложена возможность замены синхронизирующей зубчатой передачи на ременную с шириной зубчатого полиуретанового ремня 36 мм, позволяющую обеспечить работу двигателя до мощности 125 кВт (170 л.с.).

Таблица 1

Технические данные макета двигателя 2ДП 8,2/6,5х2

№ п/п | Параметр | Единица измерения | Значение |

1 | Диаметр цилиндра | мм | 82 |

2 | Ход поршня | мм | 65х2 |

3 | Рабочий объем | л | 1,37 |

4 | Степень сжатия действительная | - | 8 |

5 | Воспламенение | - | искровое |

6 | Габариты | ||

6.1 | - высота | мм | 385 |

6.2 | - ширина | мм | 595 |

6.3 | - длина | мм | 650 |

7 | Вес сухой, со стартером 11.131.827, имитатором встроенного генератора (1,0 кг), без блока ECU, системы зажигания и проводки. Все детали, кроме покупных, изготавливаются механической обработкой, без литья. | кг | 91 |

8 | Передаточное отношение коленвал/вал воздушного винта: | ||

8.1 | - шестеренного редуктора | - | 0,418 |

8.2 | - ременного редуктора (возможный вариант вместо шестеренного редуктора по п. 8.1) | - | 0,422 |

9 | Частота вращения коленчатых валов на режиме максимальной постоянной мощности | об/мин | 5500 |

9.1 | Постоянная мощность на высоте 0 м | ||

9.2 | - нижний уровень при коэффициенте избытка воздуха 1,0 | кВт (л.с.) | 70 (95) |

9.3 | - верхний уровень при коэффициенте избытка воздуха 1,0 | кВт (л.с.) | 147 (200) |

9.4 | - верхний уровень при коэффициенте избытка воздуха 0,85 | кВт (л.с.) | 167 (227) |

10 | Среднее эффективное давление на высоте 0 м: | ||

10.1 | - при мощности 70 кВт (95 л.с.) | МПа | 0,56 |

10.2 | - при мощности 102,9 кВт (140 л.с.) | МПа | 0,82 |

10.3 | - при мощности 147 кВт (200 л.с.) | МПа | 1,18 |

10.4 | - верхний уровень при коэффициенте избытка воздуха 0,85 | МПа | 1,33 |

11 | Максимальна постоянная мощность на высоте 8000 м | ||

11.1 | - при коэффициенте избытка воздуха 1,0 | кВт (л.с.) | 59,7 (81,2) |

11.2 | - верхний уровень при коэффициенте избытка воздуха 0,85 | кВт (л.с.) | 65,2 (88,7) |

Используемое топливо – авиационные бензины Б-91/115, 100LL, автомобильные бензины с детонационной стойкостью от АИ-95 и выше.

Направление вращения основного вала: по движению часовой стрелки согласно ГОСТ Р 53461-2009.

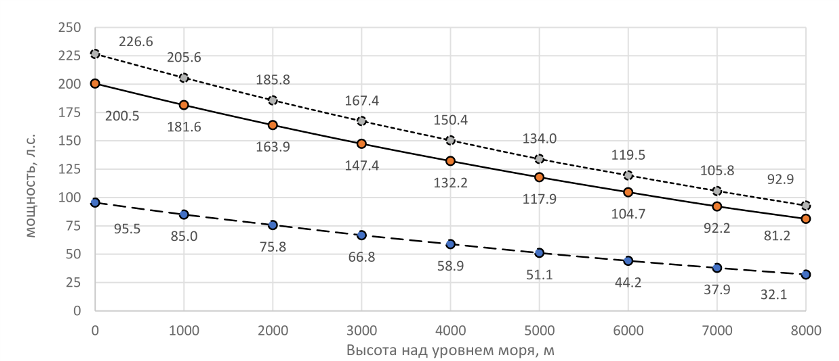

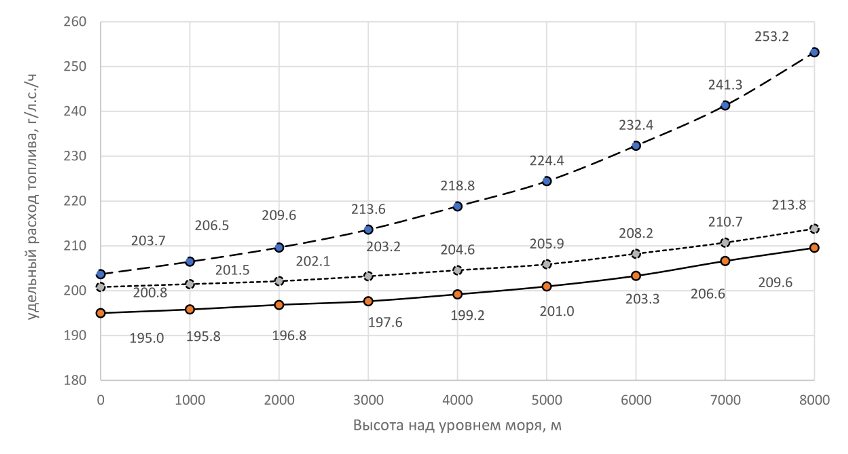

На рис.1 и 2 представлены графики расчетных значений параметров при нерегулируемом давлении продувки, с заданием подачи продувочного насоса установкой постоянного передаточного отношения от коленчатого вала двигателя к оси центробежного компрессора, при непосредственной подаче топлива в цилиндр, для режимов с максимальной подачей компрессора – с установкой охладителя наддувочного воздуха.

Регулирование давления наддува и, соответственно, мощности, в окончательном варианте двигателя, помимо качества смеси, может осуществляться дросселированием на впуске (заслонкой), перепуском нагнетаемого воздуха или изменением передаточного отношения привода компрессора. Значения задаваемых при регулировании параметров будут находиться в поле между максимальными и минимальными значениями графиков. Приведенные характеристики двигателя не являются предельными, верхние границы могут быть расширены применением ТКР и ОНВ. Ограничением является детонационная стойкость топлива.

В графиках обозначены следующие условия:

![]() подача компрессора максимальная, коэффициент избытка

воздуха равен 0,85

подача компрессора максимальная, коэффициент избытка

воздуха равен 0,85

![]() подача компрессора максимальная, коэффициент

избытка воздуха равен 1,0

подача компрессора максимальная, коэффициент

избытка воздуха равен 1,0

![]() подача компрессора минимальная, коэффициент

избытка воздуха 1,0

подача компрессора минимальная, коэффициент

избытка воздуха 1,0

Рисунок 1

Зависимость мощности от высоты при постоянных значениях коэффициента избытка воздуха и передаточного отношения на привод продувочного насоса

Рисунок 2

Зависимость удельного расхода топлива от высоты над уровнем моря при постоянных значениях коэффициента избытка воздуха и передаточного отношения на привод продувочного насоса

Ниже дано общее описание конструкции и систем двигателя, без раскрытия части патентоспособных технических решений, обеспечивающих заявленные качества двигателя, поскольку эти решения в настоящее время не имеют защиты.

Двигатель состоит из следующих узлов и систем:

- корпус;

- кривошипно-шатунный механизм;

- поршневая группа;

- цилиндр;

- система смазки;

- система охлаждения поршней;

- система впуска и топливоподачи, продувочный компрессор;

- система выпуска;

- синхронизирующая зубчатая передача, одновременно выполняющая роль редуктора воздушного винта;

- система запуска;

- система зажигания.

Таблица 2

Состав двигателя согласно конструкторской документации

Раздел спецификации | Наименований | Количество |

Сборки | 45 | 50 |

Детали | 140 | 379 |

из них: | ||

- низкой сложности* | 90 | 288 |

- сложные и относительно сложные | 50 | 91 |

Стандартные | 74 | 567 |

Прочие | 21 | 67 |

Примечание: * детали типа шайб, прокладок, шпилек, листовых заготовок, точеных деталей низкой точности и без дополнительной термообработки.

Корпус двигателя представляет собой сборную конструкцию, состоящую из двух картеров, корпуса синхронизирующей передачи, соединительной плиты и центрального кронштейна.

Картеры взаимозаменяемы, состоят из двух корпусных деталей – наружного и внутреннего (расположенного со стороны цилиндра) полукартеров.

Все детали корпуса изготавливаются из стандартных алюминиевых сортовых заготовок методом фрезерования, растачивания и сверления, без использования сварки. Толщина стен несущей конструкции – от 10 до 26 мм (в зоне вкладышей коленвала).

4. Кривошипно-шатунный механизм

Коленчатый вал трехопорный, цельный, выполненный заодно с противовесами. Противовесы рассчитаны для полного устранения динамического моментного дисбаланса двигателя.

Подвод масла к шатунным шейкам осуществляется от центральной коренной опоры через сверления в коленвале.

Коленчатый вал имеет с обоих концов присоединительные места, посредством которых устанавливаются детали синхронизирующей передачи и привод агрегатов, в частности, привод продувочного компрессора и заводной венец.

Коленчатые валы, устанавливаемые в оба картера, одинаковы.

Шатун оригинальный, стальной, с разборной нижней головкой шатуна.

Вкладыши коленчатого вала и упорные полукольца заимствованы с двигателей производства АО «АВТОВАЗ».

Поршень составной, из двух частей. Материалы – сталь и алюминиевый сплав.

Палец поршневой, поршневые кольца заимствованы с двигателей производства АО «АВТОВАЗ».

Цилиндр сборный, состоит из чугунной гильзы и стальной рубашки.

В цилиндре выполнены выпускные и продувочные окна и полость охлаждения.

Детали цилиндра изготавливаются из трубных заготовок.

Система смазки закрытого типа, с «сухим» картером, совмещена с системой масляного охлаждения поршней.

Система смазки рассчитана на обеспечение постоянной работы двигателя на режиме 200 л.с. при частоте вращения коленчатых валов 5500 об/мин.

Подача масла осуществляется отдельной секцией шестеренного насоса, расположенного на крышке корпуса синхронизирующей передачи и приводящегося от «выпускного» коленчатого вала.

Забор масла насосом смазки осуществляется из маслобака.

Давление масла ограничивается расположенным на насосе клапаном путем перепуска нагнетаемого масла на вход в секцию системы охлаждения цилиндров.

Масло из насоса поступает в фильтр, после которого делится на 2 потока и поступает по трубопроводам к маслопроводящим каналам картеров.

Смазка шеек коленчатого вала осуществляется принудительно, под давлением, через каналы внутреннего полукартера.

Смазка деталей синхронизирующей передачи осуществляется разбрызгиванием масла, находящегося в нижней части корпуса синхронизирующей передачи, пополняемого маслом, истекающим из зазора трущейся пары крайних коренных опор коленчатого вала со стороны корпуса синхронизирующей передачи.

Из картеров двигателя масло откачивается двумя секциями (по одной на картер) маслонасоса, расположенного на крышке корпуса синхронизирующей передачи и приводящегося от «впускного» коленчатого вала.

Забор масла производится из маслосборных поддонов картеров, куда поступает масло смазки коленчатого вала и охлаждения поршней.

Избыток масла в корпусе синхронизирующей передачи удаляется системой откачки масла двигателя по трубке, вход в которую со стороны корпуса синхронизирующей передачи расположен на определенной высоте от дна указанного корпуса.

Откачиваемое масло подается насосом по трубопроводам в радиатор охлаждения, после которого сливается в маслобак.

Охлаждение поршней осуществляется методом взбалтывания масла во внутренних полостях сборного поршня.

Система охлаждения поршней рассчитана на обеспечение постоянной работы двигателя на режиме 200 л.с. при частоте вращения коленчатых валов 5500 об/мин.

Подача масла осуществляется посредством форсунок, по одной на каждый поршень.

Слив масла производится в картер двигателя.

Подача масла на масляные форсунки производится из каналов подвода смазки к коренным опорам двигателя.

Подача осуществляется при давлении в системе выше определенного, управляется перепускными клапанами.

Доступ к перепускным клапанам для контроля и регулировки осуществляется без разборки двигателя, что особенно важно при доводочных работах.

9. Система охлаждения цилиндров

Система охлаждения цилиндров закрытого типа, входит в общий контур обращения масла. Теплоноситель, соответственно, моторное масло.

Система охлаждения цилиндров рассчитана на обеспечение постоянной работы двигателя на режиме 200 л.с. при частоте вращения коленчатых валов 5500 об/мин.

Забор масла осуществляется из маслобака, совмещен с забором насоса смазки.

Подача масла осуществляется отдельной секцией шестеренного насоса, расположенного на крышке корпуса синхронизирующей передачи и приводящегося от «выпускного» коленчатого вала.

Давление масла ограничивается расположенным на насосе клапаном путем перепуска нагнетаемого масла на вход в секцию системы смазки.

Масло из насоса двумя потоками по трубопроводам подводится к центральной части цилиндров, проходит по полостям между рубашками и гильзами цилиндров, далее по трубопроводам поступает в радиатор охлаждения, после прохождения которого сливается в маслобак.

При потребности или желании, система охлаждения цилиндров может быть выделена в отдельный самостоятельный контур, теплоноситель может быть заменен, например, на антифриз. Для этого необходимо установить отдельный насос охлаждающей жидкости и ввести расширительную емкость. Возможность такого изменения, включая установку отдельного насоса, имеется.

10. Система впуска и топливоподачи, продувочный компрессор

Система впуска совмещена с системой топливоподачи, состоит из воздушного фильтра, продувочного компрессора РК-23, карбюратора AeroInjector 35 ACV-C08, трубопроводов с соединительными элементами и установленного на цилиндры двигателя короба продувочного.

Продувочный центробежный компрессор РК-23 выбран по 2-м причинам:

- характеристики компрессора позволяют достигнуть необходимые расходы воздуха во всем диапазоне расчетных характеристик;

- компрессор можно купить на рынке России в готовом виде.

При доводке двигателя марку компрессора следует уточнить с учетом фактического ТЗ.

Карбюратор AeroInjector 35 ACV-C08 (35mm) производства Sonex Aircraft, LLC, США, без поплавковой камеры, по информации от производителя имеет следующие положительные качества:

подача топлива производится под действием силы тяжести, топливный насос не требуется;

- обеспечивает быстрый и надежный запуск;

- устойчив к обледенению;

- нет поплавкового механизма, подходит для высшего пилотажа;

- всего 2 движущиеся части;

- встроенное управление смесью и отключением топлива из кабины.

По информации от производителя (не проверялась), имеется опыт эксплуатации карбюратора AeroInjector на следующих двигателях: AeroConversions AeroVee, 1/2 VW, BMW R100, BMW R1150, Chevy, Continental 40, Continental A65 through C90, Continintal 0200, Corvair, Fiat Fire, Franklin / PZL 4A-235-B31, Geo Metro, GM V6 2.8L, Jabiru 2200, Jabiru 3300, JAP J99, 1860cc, JPS-65CV, Lycoming 0-235, Lycoming 0-290, Lycoming 0-320, Oldsmobile V8, Rotax 912S, Rotec Radial 9cyl 150 hp, Rotorway 100 hp, Subaru EA81, Subaru EA81 Turbo D, Subaru 1800cc, Subaru EJ22, Superior XP-320, Suzuki 1.0L, 3 cylinder, 60hp, VW 1600-1850cc, VW 1900-2180cc.

Положение карбюратора после компрессора (как указано в текущей конструкции двигателя) скорее всего потребует доработок трассы, но имеет преимуществом подогрев поступающего воздуха при сжатии. При сложности доводки системы карбюратор будет перемещен на вход в компрессор, что конструктивных препятствий не имеет и используется во многих конструкциях.

В случае получения положительного результата при доводке двигателя, возможно будет целесообразным разработать аналогичный карбюратор для отечественных авиационных поршневых двигателей.

Система выпуска состоит из короба выпускного и выпускного трубопровода. В текущем исполнении выпускной трубопровод предназначен для подсоединения к системе удаления отработавших газов испытательного стенда.

Компоновка двигателя предоставляет возможность установки системы турбонаддува. Место расположения ТКР, система его крепления и установки соединительных патрубков предусмотрены.

12. Синхронизирующая зубчатая передача, редуктор воздушного винта

Зубчатая передача состоит из 2-х шестерен, жестко закрепленных по одной на каждом коленчатом валу, и центрального зубчатого колеса, расположенного на выходном валу двигателя.

Зубчатое колесо закреплено на выходном валу от осевого перемещения и имеет свободу вращения, ограниченную муфтой сглаживания неравномерности крутящего момента, передаваемого на выходной вал.

Характеристики муфты определены предварительно динамическим расчетом с учетом газовых и инерционных сил для режима мощности 140 л.с. при частоте вращения коленчатых валов 5500 об/мин.

Установка противоперегрузочной муфты в текущей конструкции не предусмотрена.

Система запуска электрическая. В нее входит электростартер, аккумуляторная батарея, проводка, выключатель.

Электростартер 11.131.827 номинальной мощностью 1,4 кВт установлен на соединительной плите над картером со стороны выпускных окон цилиндра, подключается к электросети с номинальным напряжением 12В с помощью реле стартера посредством выключателя.

Предполагается дублированная система зажигания.

В цилиндрах размещены по 2 свечи зажигания, находящиеся противоположно друг другу сверху и снизу в центральном сечении цилиндра.

Для остальных элементов системы зажигания предусмотрены места размещения, сами элементы будут определены в ходе доводки двигателя.

15. Вес двигателя

При проектировании макета двигателя закладывалось изготовление корпусных деталей из широко применяемого сортамента материалов и рядовые технологии механической обработки. Это сделано из соображений обеспечения наиболее быстрого, стабильно качественного и дешевого изготовления деталей двигателя при доводке, когда необходимо вносить оперативные изменения в конструкцию. Обеспечить качество и стабильность характеристик литых заготовок без разработки полноценной технологии, включающей модельную оснастку, режимы литья и термообработки, затруднительно.

Принятый метод изготовления имеет недостаток – упрощенную форму деталей и избыточный вес конструкции. Он составляет 91 кг (таблица 1).

При проведении доводочных работ этот недостаток не критичен. На конечном этапе доводки формы корпусных деталей будут оптимизированы.

Также в макет двигателя заложены избыточные, но необходимые при доводке, элементы: сборный корпус редуктора верхний для отработки вариантов демпфирующих муфт винта и съемные технологические кронштейны, предназначенные для установки макета на стенд. Они также включены в общий вес двигателя.

В окончательном виде излишества будут удалены.

В базовой версии макета устанавливается вариант коленчатых валов с противовесами, обеспечивающий максимальный уровень уравновешенности. При этом разработан вариант без противовесов, имеющий меньший вес. Сравнение этих двух вариантов приведено в документе «Двигатель Авиационный Поршневой 2ДП 8,2/6,5х2 Расчёты» в разделе «2.3. Сравнительная оценка виброактивности двигателя при использовании коленчатых валов с противовесами и без противовесов». Выбор варианта комплектации двигателя коленчатыми валами без противовесов возможен и будет зависеть от требований ТЗ.

Расчеты показывают, что ожидаемый вес окончательной конструкции двигателя, только с учетом грубой оптимизации вышеописанных деталей, составит не более 82кг.

Таблица 3

Прогнозируемая масса деталей и узлов после оптимизации

Исходная |

Оптимизированная |

|||||

№

|

Наименование |

Кол. |

Масса

|

Масса

|

Масса

|

Масса

|

1 |

Вал коленчатый |

2 |

5,03 |

10,06 |

3,70 |

7,40 |

2 |

Полукартер внутренний |

2 |

3,50 |

7,00 |

3,10 |

6,20 |

3 |

Полукартер внешний |

2 |

3,40 |

6,80 |

3,15 |

6,30 |

4 |

Корпус редуктора нижний |

1 |

4,80 |

4,80 |

3,90 |

3,90 |

5 |

Корпус редуктора верхний +

|

1 |

6,10 |

6,10 |

3,95 |

3,95 |

6 |

Полуколлектор выпускной нижний |

1 |

1,74 |

1,74 |

1,55 |

1,55 |

7 |

Полуколлектор выпускной верхний |

1 |

1,74 |

1,74 |

1,55 |

1,55 |

8 |

Кронштейн технологический |

2 |

0,46 |

0,92 |

0,00 |

0,00 |

9 |

Компрессор центробежный РК23 |

1 |

2,84 |

2,84 |

2,05 |

2,05 |

|

Сумма |

42,00 |

32,90 |

||||

Дополнительная информация по конструкции двигателя дана в документах «Двигатель 2ДП 8,2/6,5х2. Обоснование принятых конструктивных решений» и «Двигатель Авиационный Поршневой 2ДП 8,2/6,5х2. Расчеты».

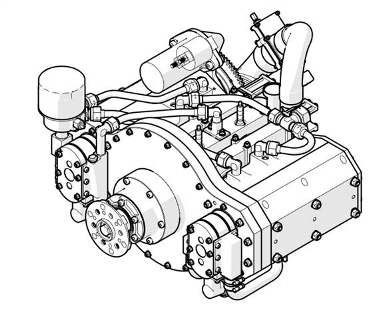

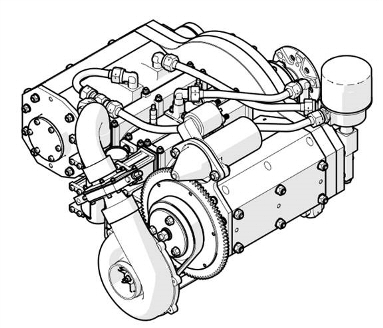

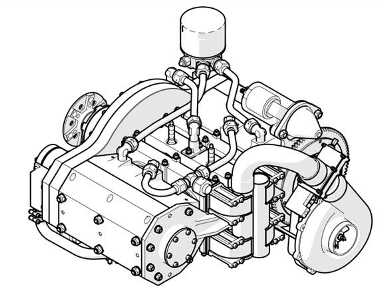

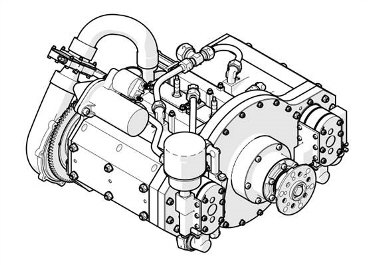

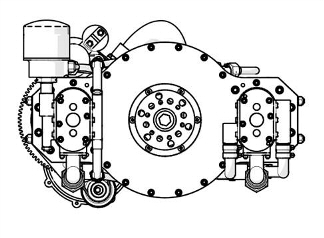

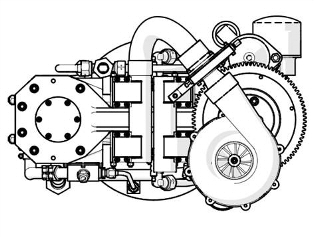

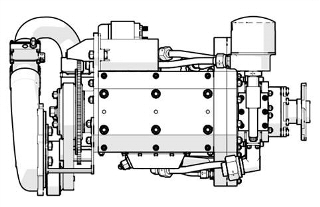

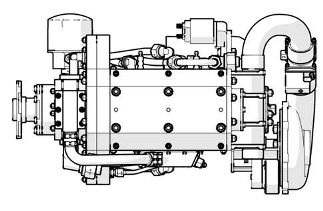

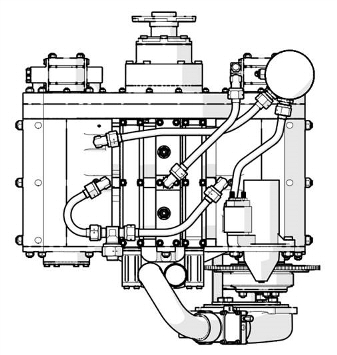

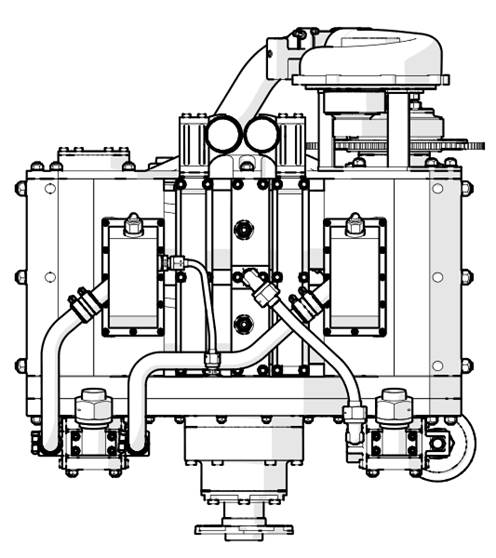

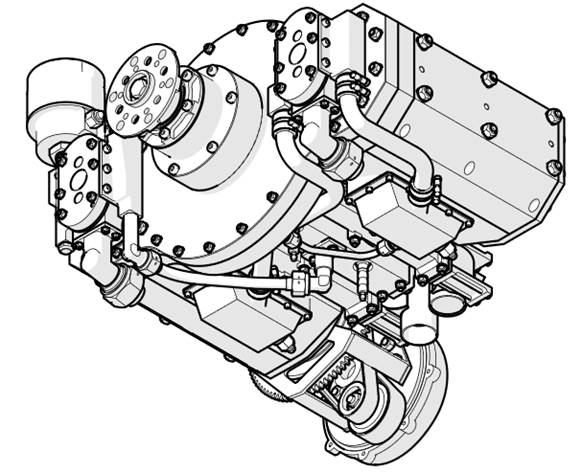

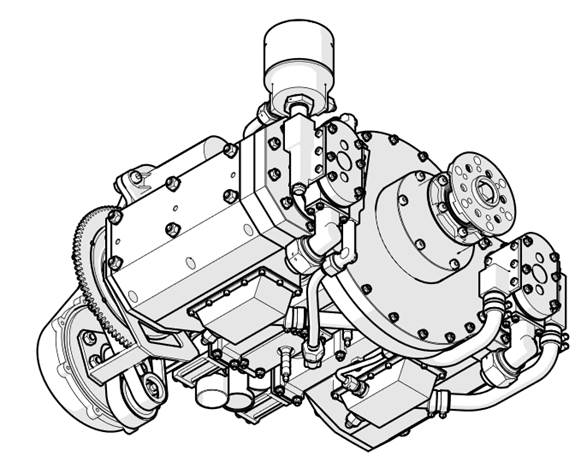

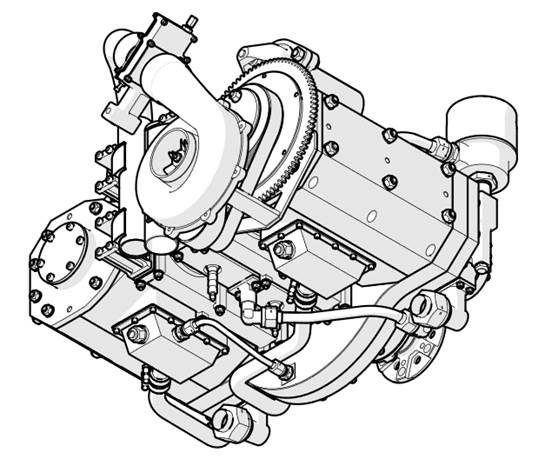

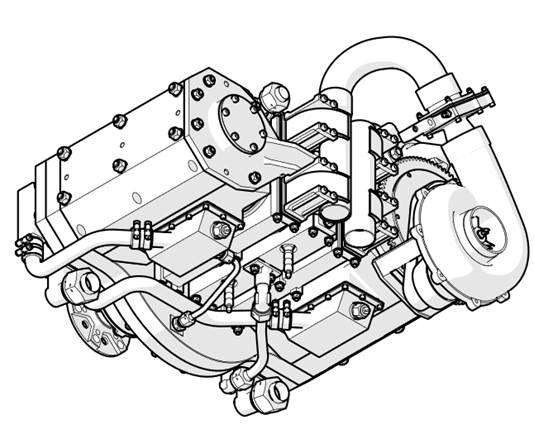

ПРИЛОЖЕНИЕ

Виды макета двигателя 2ДП 8,2/6,5х2

Рисунок 1

Рисунок 2

Рисунок 3