31.01.2025г

Предисловие

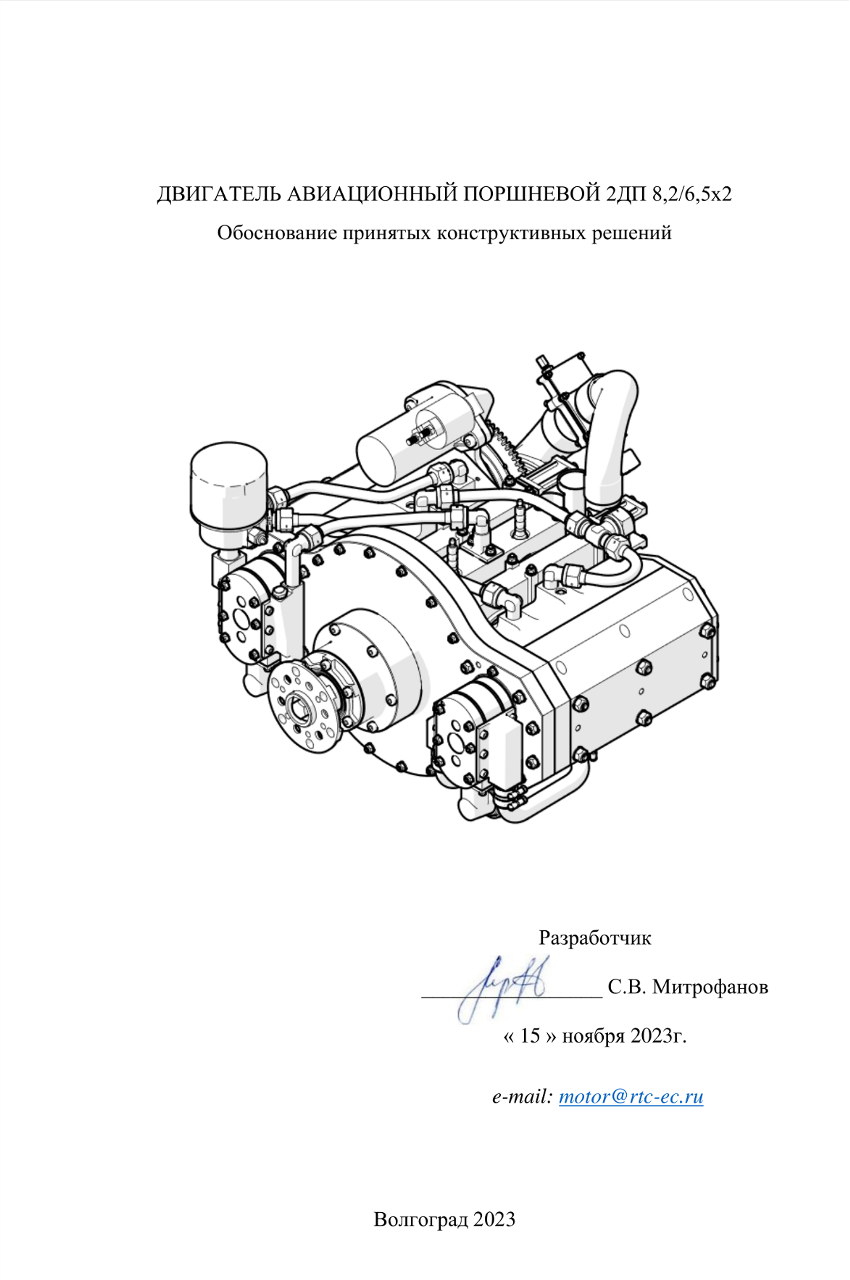

Двигатель

внутреннего сгорания – это тепловая машина, основой работы которой является

комплекс процессов, обеспечивающих циклически повторяющиеся преобразования потенциальной

химической энергии топлива в энергию давления нагретых газов в цилиндрах

двигателя (через выделение тепла в химических реакциях окисления топлива и

других реакциях, в том числе образующих токсичные компоненты).

В высокооборотных поршневых двигателях, к которым относятся все без исключения авиационные, основная часть химических реакций и выделения тепла занимает тысячные доли секунды, происходит при непрерывно изменяющихся параметрах в цилиндрах: температуре газов (превышает 2500 градусов Цельсия), давлении (в дизельных двигателях может превышать 200 бар), химическом составе, агрегатном состоянии веществ и т.д. и сопровождается механическими нагрузками, шумом и вибрациями, теплопередачей.

Организация совокупности вышеописанных процессов, традиционно называемых рабочим процессом двигателя внутреннего сгорания (РП ДВС), составляет основную сложность и трудоемкость в создании ДВС, к тому же требует не производящееся в России очень дорогое специализированное исследовательское оборудование и методики исследования и доводки, не продающиеся производителями оборудования и являющиеся технологической тайной фирм – производителей двигателей.

Далее энергия расширения нагретого газа преобразуется в механическую энергию выходного устройства, которым, чаще всего, является кривошипно-шатунный механизм.

Именно эта вторая, механическая часть, а не РП ДВС, о существовании которого многие не догадываются, у неспециалистов ассоциируется с ДВС. Но роторно-поршневые, роторно-лопастные, бесшатунные, крейцкопфные, кривошипно-шатунные, аксиально-поршневые, свободнопоршневые двигатели, свайные молоты – это всё та же тепловая машина с РП ДВС и с разными преобразователями выводимой механической энергии.

Поскольку создание таких преобразующих механизмов сложной проблемой не является, складывается ложное представление о простоте ДВС. И действительно, нетрудно создать простенький маломощный ДВС даже из покупных комплектующих, но сложно создать современный энергоэффективный надежный двигатель.

Здесь уместно вспомнить закон Парето, я бы его перефразировал так: «20 % знаний достаточно для 80 % результата, но 100% результат без остальных 80 % знаний не достичь».

Под «остальными» 80 % следует понимать знания о процессах.

На ОАО «Волгоградский моторный завод» рабочим процессом занималось одно из наиболее мощных и оснащенных конструкторско-исследовательских подразделений – конструкторское бюро рабочего процесса двигателя. Я был его начальником.

Приведу состав экспериментальной базы КБ РПД: группа полноразвернутых двигателей – 2 моторных бокса; группа одноцилиндровых установок – 3 моторных бокса; топливная лаборатория; лаборатория токсичности; лаборатория аэродинамики; лаборатория климатических испытаний. В зоне исключительной ответственности КБ РПД находились:

- В части параметров двигателя: мощностные, экономические и экологические показатели на всех рабочих режимах во всех диапазонах рабочих температур; приемистость и скорость регулирования переходных процессов; тепловая и механическая напряженность (жесткость процесса, максимальные температуры и давления, неравномерность крутящего момента, связанные с газообменом механические потери);

- В части систем двигателя: система газообмена (ТКР, ОНВ, фазы газообмена, аэродинамика каналов, системная настройка впускных и выпускных трактов), система топливоподачи, система охлаждения двигателя, система запуска в части рабочего процесса во всем диапазоне климатического исполнения.

Оснащенность КБ РПД и других подразделений ОАО «ВгМЗ» можно посмотреть в статье Оборудование, используемое для создания и доводки двигателей внутреннего сгорания (экспериментальная база ОАО "Волгоградский моторный завод").

В настоящее время на известных мне предприятиях, проектирующих авиационные поршневые двигатели, нет специалистов по рабочему процессу, исследовательское оборудование отсутствует или представлено в крайне недостаточном количестве. Теория, аналитика и системные исследования не в почете. Массированно применяются методы «научных» и ненаучных «тыков». Ведется борьба с вторичными дефектами.

По моей субъективной оценке, везде достигнут результат не выше 80%.

Ниже представляю проект тепловой машины 2ДП 8,2/6,5х2 в качестве АПД. В основу проекта легли концепция, рабочий процесс, наработки и патентоспособные решения развиваемого мной с конца 1980-х годов двигателя мобильной энергетической установки.

Заинтересованным в осуществлении проекта для его оценки необходимо привлечь профессиональных инженеров-конструкторов, имеющих опыт создания и доводки поршневых двигателей именно как тепловой машины. Академических знаний и опыта узких специалистов, в т.ч. ученых, недостаточно, ДВС – сложная целостная инженерная система, построенная на компромиссах, проектирование требует знания всех её взаимосвязей.

Содержание

1. Отличие авиационных двигателей от автотракторных и промышленных

1.1. Отличия АПД, условно усложняющие конструирование и доводку двигателя

1.2. Отличия АПД, упрощающие конструирование и доводку двигателя

2. Определение потребной мощности проектируемого двигателя

3. Ограничение удельного веса двигателя

4. Принятая концепция двигателя и её обоснование

4.1. Тип двигателя по воспламенению

4.2. Тип двигателя по количеству тактов

4.3. Тип двигателя по смесеобразованию

4.4. Компоновочная схема ПДП и ее особенности

4.5. Удельный расход топлива, эффективный КПД двигателя

4.8. Частота вращения коленчатого вала и предварительно рабочий объем

4.9. Количество цилиндров двигателя

4.10. Диаметр цилиндра, ход поршня, рабочий объем

5. Вес двигателя 2ДП 8,2/6,5х2

6. Сравнительный уровень форсирования двигателя 2ДП 8,2/6,5х2 по среднему эффективному давлению

7. Уравновешенность и неравномерность крутящего момента

8. ОЦУ для доводки рабочего процесса и систем двигателя

1. Отличие авиационных двигателей от автотракторных и промышленных

Поскольку я основной профессиональный опыт и знания имею в области создания и доводки автотракторных и промышленных двигателей, в связи с чем неоднократно слышал от профессиональных авиаторов (не двигателистов) утверждения о недостаточности моих знаний о специфике АПД, перед началом проектирования счел необходимым устранить этот пробел, для чего изучил специальную литературу.

Источниками информации послужили российские и зарубежные публикации, авиационные правила, материалы ICAO, российские и международные стандарты, справочники и книги, написанные авиаспециалистами и рекомендованные высшими авиационными учебными заведениями.

Допускаю, что какие-то вопросы остались за рамками мною изученного.

В связи с этим излагаю основные выводы, вынесенные из полученного материала, на основе которых авиаспециалисты имеют возможность сделать замечания и предложения для устранения неучтенных мной особенностей авиационных поршневых двигателей:

1.1. Отличия АПД, условно усложняющие конструирование и доводку двигателя

- требование установки двух свечей зажигания на цилиндр, дублирование системы воспламенения;

- обеспечение мощности при пониженных давлениях окружающей среды, связанных с высотностью;

- требование низкого удельного веса на единицу мощности двигателя;

- требование минимизации габаритов двигателя;

- требования к противопожарной защите;

- требование обеспечения кавитационных запасов гидросистем, включая топливные, связанное с высотностью.

Последнее требование относится к необходимости применения специальных мер для обеспечения работоспособности, особенно при высотах полета выше 4000 м: наддув баков, погружные насосы, линии всасывания определенных свойств, меры по охлаждению топлива с целью снижения возможности парообразования, установка указателей давления топлива, запрет на бумажные топливные фильтры. Всё это можно отнести к условиям эксплуатации и применению дополнительных внешних устройств, а не к конструкции самого двигателя.

1.2. Отличия АПД, упрощающие конструирование и доводку двигателя

- отсутствие многорежимности и требований к динамике переходов, работа на установившемся режиме, крейсерском или постоянной максимальной мощности;

- максимальная мощность обеспечивается кратковременно, 5 минут - взлетный режим;

- применяются уменьшенные коэффициенты запаса прочности, дающие возможность шире использовать легкие металлы и сплавы;

- отсутствие требований к токсичности и дымности отработавших газов.

Требования к трубопроводам, запорным устройствам, проводке, стопорению

соединений носят ограничительный характер на стандартные общепринятые

требования, что, в какой-то мере также упрощает конструирование.

Отсутствуют наиболее длительные и трудоемкие в доводке требования по работе на скоростных и нагрузочных характеристиках, требования по токсичности и дымности, что в разы упрощает создание и доводку рабочего процесса.

В теории рабочих процессов отличий нет.

Таким образом, на мой взгляд, авиационная специфика не вносит принципиальных отличий авиационных поршневых двигателей от автотракторных и промышленных двигателей. Всё отличающееся можно изложить в виде явных требований в ТЗ.

2. Определение потребной мощности проектируемого двигателя

При определении мощностного диапазона разрабатываемого двигателя руководствовался следующими обстоятельствами.

Требующая имортозамещения ниша в отечественном авиационном поршневом двигателестроении – силовые установки для БПЛА.

Наиболее используемые в настоящее время двигатели – ROTAX нескольких модификаций. Мощностной ряд – от 100 л.с. до 140 л.с.

Если учесть потребность в бОльших мощностях двигателей, например, озвученную в интервью генерального конструктора АО "Кронштадт" Н.Н. Долженкова, добавить импортозамещение находящихся в эксплуатации двигателей легкой авиации, а также собираемых и изготавливаемых в России самолетов легкого класса с импортными двигателями, например Austro Engine AE300 (168 лошадиных сил, УЗГА), то верхнюю границу следует поднять не менее чем до 170 л.с.

Также следует учесть еще два фактора:

- авиационные двигатели работают при полете в условиях разреженной атмосферы. Уменьшение плотности воздуха в связи с высотностью приводит к уменьшению массы свежего заряда, что, в свою очередь, приводит к падению мощности, развиваемой двигателем. Компенсация этого явления может быть обеспечена системами наддува и увеличением рабочего объема двигателя выше достаточного для достижения мощности взлета на земле. С учетом ограниченности возможности использования турбонаддува, работающего на энергии отводимых из цилиндров газов, и ОНВ, для обеспечения высотности в определенной степени можно считать рациональным дополнительное увеличение рабочего объема двигателя. В этом случае, в условиях высоты над уровнем моря 0 м, двигатель будет иметь возможность развивать максимальную мощность выше необходимой для взлета.

- при проектировании любого технического объекта необходимо закладывать резервы для его дальнейшего развития. Развитием двигателя является увеличение его мощности за счет форсирования по среднему эффективному давлению.

Вывод: целесообразно определить мощность проектируемого двигателя диапазоном от 100 л.с. до 200 л.с.

3. Ограничение удельного веса двигателя

Авиационный двигатель должен отвечать жестким удельным весовым показателям.

Для определения современного уровня удельного веса серийных авиационных поршневых двигателей максимальной мощностью от 90 л.с. до 200 л.с., произведена статистическая оценка мощностных и весовых параметров продаваемых на мировом рынке двигателей. Источник данных – интернет-портал KITPLANES.COM, статья «2020 Engine Buyer’s Guide».

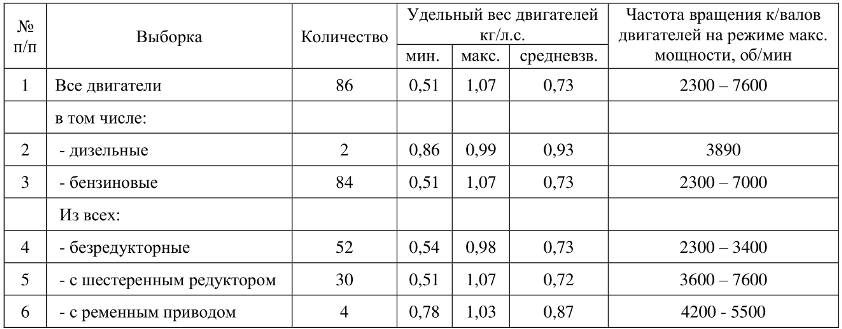

Таблица 1

Удельный вес продаваемых на мировом рынке АПД макс. мощностью от 90 до 200 л.с.

Рисунок 1

Удельный вес современных авиационных поршневых двигателей

максимальной мощностью от 90 л.с. до 200 л.с.

На основании полученных оценок представляется возможным предварительно определить предпочтительные значения веса проектируемого двигателя.

Если исходить из экономических соображений, то наиболее рациональным следует считать создание одного двигателя одной размерности для всего диапазона мощностей. Это позволило бы сократить в 2-3 раза время и средства на разработку и доводку, а в эксплуатации уменьшить номенклатуру и стоимость комплектующих деталей и узлов.

Очевидно, что в этом случае габаритные и весовые характеристики не могут быть для всех вариантов мощности наилучшими. Тем не менее, есть смысл рассмотреть вариант универсального двигателя, задавшись уровнем верхнего значения удельного веса, не более средневзвешенного в приведенной таблице 1.

Определим ориентировочный вес для крайних значений мощности:

для мощности 100 л.с. назначим приемлемый уровень удельного веса 0,73 кг/л.с. Отсюда получим вес двигателя 100*0,73=73 кг;

для мощности 200 л.с. назначим удельный вес по минимальному уровню, т.е. 0,51. Отсюда получим вес двигателя 200*0,51=102 кг.

Таким образом, универсальный двигатель в единой комплектации, работающий на нижней и верхней границах принятого диапазона мощностей, имеющий в худшем варианте удельный вес не ниже среднего, должен был бы весить 73 кг, что при мощности 200 л.с. составило бы 73/200=0,365 кг/л.с.

4. Принятая концепция двигателя и её обоснование

Требования к авиационному поршневому двигателю наиболее близки требованиям к двигателю мобильной энергетической установки. Основное функциональное отличие – работа АПД при низких давлениях окружающей среды. т.е. высотность, может быть учтено при проектировании.

Данное обстоятельство позволяет применить заделы и решения, созданные ранее разработчиком при проектировании ДВС для энергетических мобильных систем, в связи с чем принимается следующая концепция двигателя:

- тип воспламенения – искровое;

- тип двигателя по количеству тактов – двухтактный;

- тип двигателя по смесеобразованию – карбюраторный;

- степень сжатия – 8;

- диаметр цилиндра – 82 мм;

- ход поршня – 65 мм;

- количество цилиндров – 2;

- рабочий объем – 1,373 дм3;

- система охлаждения – жидкостная (масляная);

- с редуктором воздушного винта;

- частота вращения коленчатого вала при максимальной мощности – 5500 мин-1;

- компоновочная схема – ПДП (противоположно движущиеся поршни, 2 поршня в одном цилиндре).

Далее детальное обоснование принятых решений.

4.1. Тип двигателя по воспламенению

Двигатель может быть выполнен по 2 вариантам – работа на бензине с воспламенением от искры и работа на дизельном топливе/керосине с воспламенением от сжатия.

Рассмотрим плюсы и минусы. Оценки «лучше» и «хуже» относятся к сравнению вариантов воспламенения между собой в контексте авиационного двигателя.

Воспламенение от сжатия, подразумевает полностью внутрицилиндровое смесеобразование с непосредственным впрыском топлива:

+ лучше экономичность вследствие повышенной степени сжатия и связанного с этим увеличения КПД цикла;

+ меньше теплонапряженность деталей цилиндропоршневой группы (ЦПГ) вследствие меньших температур цикла из-за больших значений коэффициента избытка воздуха;

+ меньше теплонапряженность деталей ЦПГ вследствие возможности продувки цилиндра воздухом, т.к. впрыск топлива осуществляется после завершения газообмена;

+ экономичная работа на частичных режимах вследствие возможности изменения коэффициента избытка воздуха в широких пределах;

+ лучше экономичность вследствие меньших механических потерь при продувке из-за отсутствия дросселирования воздуха на впуске (выше механический КПД);

- увеличение веса конструкции вследствие необходимости увеличения прочности поршней, пальцев, шатунов, коленчатых валов и корпуса из-за высоких давлений цикла;

- увеличение веса конструкции вследствие необходимости увеличения прочности из-за повышенных динамических нагрузок от возвратно-поступательно движущихся масс увеличенной прочности (поршни, пальцы, шатуны);

- увеличение веса конструкции, так как достижение заданной мощности производится путем увеличения среднего эффективного давления цикла при ограниченной примерно 4000 об/мин частоте вращения коленчатых валов;

- увеличение веса конструкции, так как дизельная топливная аппаратура более массивная, чем бензиновая;

- увеличение времени доводки рабочего процесса, значительное увеличение расчетно-экспериментальных работ по оптимизации процессов смесеобразования и сгорания в цилиндре: организация осевых и тороидальных вихрей, профилирование продувочных окон и каналов, отработка формы камеры сгорания поршня, разработка специального распылителя форсунки;

- необходимость решения вопросов холодного запуска посредством дополнительных устройств, что усложняет конструкцию, увеличивает ее вес и габариты.

Воспламенение от искры, смесеобразование карбюраторное или впрыск во впускные трассы:

+ меньший вес двигателя вследствие меньших степеней сжатия и меньших давлений цикла: меньшие нагрузки позволяют снизить прочность и вес деталей;

+ меньший вес вследствие более высоких рабочих частот вращения коленвалов, позволяющих уменьшить форсированность рабочего цикла по среднему эффективному давлению (форсирование по частоте вращения коленвалов);

+ меньший вес вследствие менее тяжелой топливной аппаратуры;

+ менее сложная и более быстрая доводка рабочего процесса при внешнем смесеобразовании;

+ менее сложный запуск при низких температурах;

+ доступная серийная топливная и воспламеняющая аппаратура;

- хуже экономичность вследствие меньших КПД цикла из-за меньших степеней сжатия;

- выше теплонапряженность ЦПГ из-за работы цикла с низкими значениями коэффициентов избытка воздуха;

- выше теплонапряженность ЦПГ из-за невозможности продувки цилиндра (внутреннего охлаждения) воздухом, так как в цилиндр подается топливовоздушная смесь.

Итого, исходя из условий поставленной задачи, с учетом некритичности ряда отрицательных факторов, следует однозначный выбор в пользу двигателя с искровым воспламенением и карбюраторной системой топливоподачи.

Необходимо, однако, учесть, что оценки даны из условия создания авиационного поршневого двигателя малой мощности. При кратном увеличении мощности, и, соответственно, размерности двигателя, картина факторов будет значительно другой.

4.2. Тип двигателя по количеству тактов

Предполагается, что читающие этот текст знакомы с циклами ДВС (см. Предисловие).

Сравнение теплонапряженности и сложности конструкций двухтактного и четырехтактного двигателей будут рассмотрены в разделе «Компоновочная схема ПДП».

Здесь отличия двухтактного цикла от четырехтактного приводятся исключительно для 2-х тактного двигателя ПДП, в котором продувка осуществляется внешним компрессором принудительно, и классического 4-х тактного двигателя с клапанным газораспределением (существуют еще, как минимум, гильзовое, золотниковое и шторковое газораспределение). Газообмен двигателя ПДП называется прямоточно-щелевой продувкой, является самым эффективным из всех применяемых в ДВС.

Напомню для неспециалистов, тактом двигателя называется один полный ход поршня от НМТ к ВМТ или обратно.

2-х тактный цикл со всеми процессами осуществляется за один оборот коленчатого вала (2 такта), четырехтактный – за два оборота коленчатого вала (4 такта).

Независимо от тактности, работа любого поршневого двигателя внутреннего сгорания включает такт сжатия, такт расширения и газообмен.

Газообмен в 2-х тактном двигателе занимает часть тактов расширения и сжатия, начинается на такте расширения выпуском после открытия выпускных окон, продолжается продувкой после открытия продувочных окон, и завершается на такте сжатия, после закрытия выпускных и продувочных окон. Удаление отработавших газов из цилиндра происходит первоначально за счет избыточного давления в цилиндре, а после открытия продувочных окон замещением свежей горючей смесью или воздухом, подаваемым под давлением продувочным компрессором.

Существенными отличиями 2-х тактного цикла ПДП от 4-х тактного считают использование для газообмена части тактов расширения и сжатия (что характеризуется как «потерянная доля хода»), наличие продувочного компрессора и предполагают более высокую тепловую нагрузку на выпускные органы двигателя.

В 4-х тактном двигателе такты сжатия и расширения занимают полный оборот коленчатого вала. Можно считать, что они длятся весь период движения поршня от НМТ к ВМТ и обратно (хотя выпускные клапаны открываются на такте расширения, с опережением, не доходя до НМТ, а впускные закрываются на такте сжатия, с запаздыванием, после НМТ), потери хода сжатия и расширения в наших рассуждениях можно не учитывать.

Газообмен в 4-х тактном двигателе осуществляется тактом выпуска и тактом впуска (дополнительный оборот коленчатого вала). Выпуск осуществляется вытеснением газов поршнем при движении его от НМТ в ВМТ, впуск осуществляется всасыванием при движении поршня от ВМТ к НМТ. Газообмен осуществляется через впускные и выпускные каналы посредством открытия расположенных в головке цилиндра клапанов. Клапаны управляются газораспределительным механизмом (ГРМ).

Таким образом, отличием 4-х тактного цикла от 2-х тактного можно считать наличие ГРМ и работу двигателя половину времени в качестве продувочного компрессора.

Рассмотрим различия подробнее.

Что такое «потерянная доля хода». Это параметр, выражающийся отношением величины перемещения поршня от момента открытия органов выпуска и до момента достижения точки максимального объема или от точки максимального объема и до момента закрытия органов газораспределения, закрывающихся последними, – к рабочему ходу поршня. Различают потерянную долю хода расширения и сжатия.

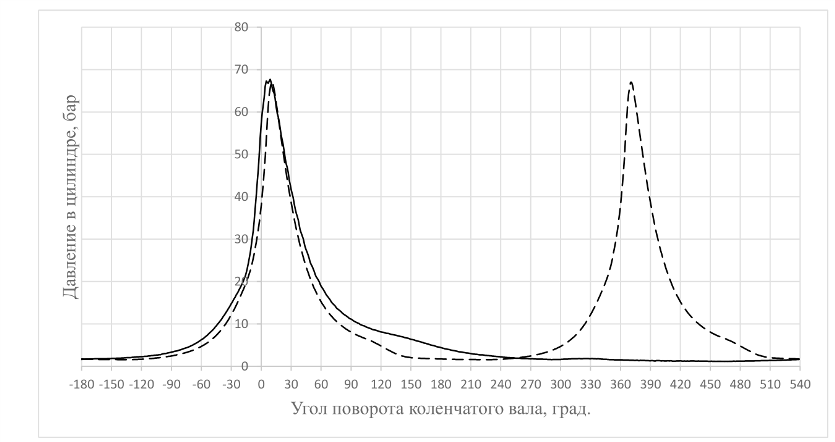

В

2-х тактном цикле потерянная доля хода сжатия характеризует степень недоиспользования

объема цилиндра. Сказанное можно продемонстрировать следующим: у двигателя

2ДП 8,2/6,5х2, диаграмма давления которого приведена на рис. 8, действительная

степень сжатия составляет 8, номинальная – 9,98, т.е. заполняемая рабочей

смесью и используемая для ее сжатия часть цилиндра составляет 80% от полного

объема цилиндра.

Но есть другая сторона «потерянной доли хода». На такте расширения, после открытия выпускных окон, газы не покидают цилиндр мгновенно, давление остается избыточным, положительная работа поршней продолжается, а степень расширения, за счет «потерянной доли хода», превышает степень сжатия, что можно назвать частичной реализацией цикла с продолженным расширением (термодинамический цикл Миллера). Реализация такого цикла ведет к более полному извлечению энергии газов, увеличению полезной работы и КПД цикла. К примеру, в приведенном на рис. 8 цикле 2-х тактного двигателя доля работы расширения после открытия выпускных окон составляет 8,3% от работы расширения до открытия окон, или 7,7% от полной работы расширения газов, дает добавку к индикаторной мощности в 7 кВт на цилиндр или 14 кВт на двигатель, что превышает затраты мощности на привод продувочного компрессора.

В 4-х тактном классическом двигателе, работающем по термодинамическому циклу Тринклера (такими является большинство), действительная степень сжатия практически равна номинальной, работы дополнительного расширения нет.

Далее. Срабатывание одного и того же количества теплоты в двигателе с одной и той же действительной степенью сжатия и одним и тем же действительным (когда газообменные органы закрыты) рабочим объемом, при условии одного и того же теплообмена в цикле, приведет к одной и той же индикаторной работе. Это очевидно.

Но двухтактный двигатель, при равенстве диаметров поршней сравниваемых вариантов, должен иметь более длинный ход поршня, чтобы обеспечить газообмен (это утверждение касается только проводимого здесь сравнения индикаторных циклов с равным действительным рабочим объемом), который, как было указано выше, используется еще и для получения дополнительной работы расширения.

Четырехтактному двигателю для обеспечения газообмена не надо удлинять ход поршня, но надо выполнить еще один оборот коленчатого вала в роли продувочного компрессора, затрачивая энергию.

Двухтактный двигатель за второй оборот коленчатого вала выдаст еще раз такую же работу.

Если мы рассматриваем двигатели с одинаковой индикаторной мощностью, то двухтактный, при том же действительном рабочем объеме и той же частоте вращения коленчатого вала, должен иметь в 2 раза меньшее среднее индикаторное давление, то есть в 2 раза меньший уровень форсирования, и, соответственно, меньшие механические и тепловые нагрузки. Если же получить ту же мощность, уменьшив среднее индикаторное давление, к примеру, только в 1,5 раза, с уменьшением рабочего объема, то двигатель получится значительно меньше по весу и габаритам.

К тому же у двигателя ПДП отсутствуют ГРМ и головки цилиндров. Продувочный компрессор, в качестве которого выступает 4-х тактный двигатель каждый второй оборот, в 2-х тактном заменен на специальный агрегат, весящий несколько килограмм и имеющий значительно меньший, чем двигатель, размер.

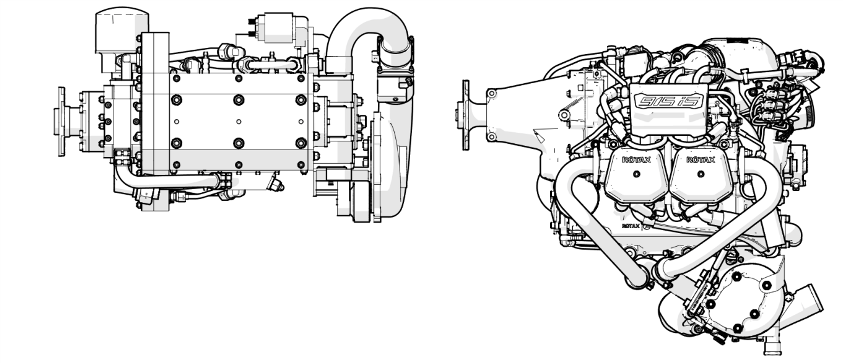

В представляемом проекте целью было достижение мощности 200 л.с. при частоте вращения 5500 об/мин при умеренном уровне форсирования по среднему эффективному давлению цикла. По итогам проектирования рабочий объем двигателя 2ДП8,2/6,5х2 оказался сопоставимым с объемом двигателей ROTAX 915 iS, меньше по габаритам, с меньшим в 2 раза уровнем форсирования по среднему эффективному давлению.

Сказанное иллюстрируется следующими расчетами.

Уровни форсирования двигателей ROTAX 915 iS, рабочий объем 1,352 дм3, и 2ДП 8,2/6,5х2, рабочий объем 1,373 дм3 (на 1,6% больший, чем у ROTAX 915 iS):

- среднее эффективное давление двигателя ROTAX 915 iS на режиме 104 кВт (141,4 л.с.) при n=5800 об/мин составляет Pe=1,59 МПа;

- среднее эффективное давление двигателя 2ДП 8,2/6,5х2 на режиме 104 кВт (141,4 л.с.) при n=5500 об/мин составляет Pe= 0,83 МПа, что составляет 52% от уровня Rotax 915 iS на режиме 104 кВт;

- среднее эффективное давление двигателя 2ДП 8,2/6,5х2 на режиме 147 кВт (200 л.с.) при n=5500 об/мин составляет Pe=1,17 МПа, что составляет 74% от уровня Rotax 915 iS на режиме 104 кВт

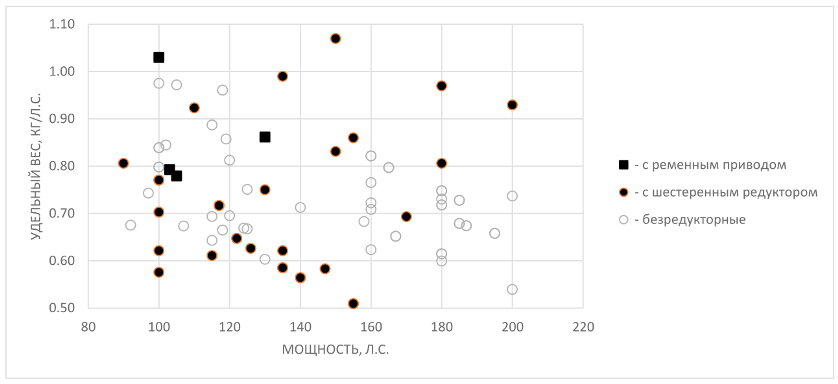

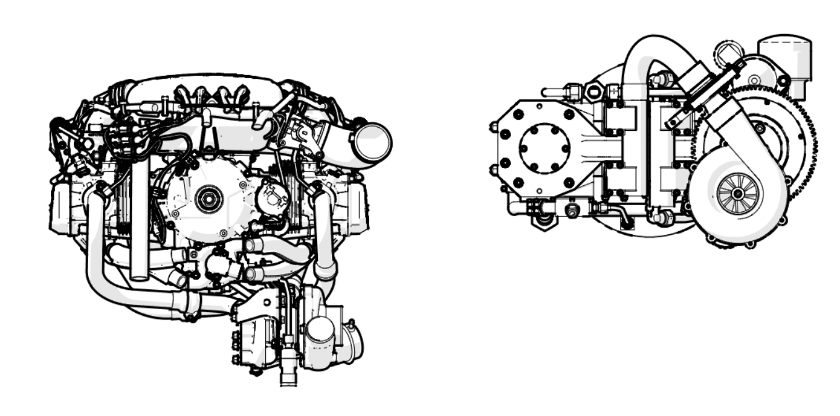

Сравнить двухтактный двигатель 2ДП 8,2/6,5х2 и четырехтактный двигатель ROTAX 915 iS по сложности конструкции и габаритам можно на рисунках 2-6 визуализации профилей.

Рисунок 2

Двигатели 2ДП 8,2/6,5х2 и ROTAX 915 iS. Вид спереди.

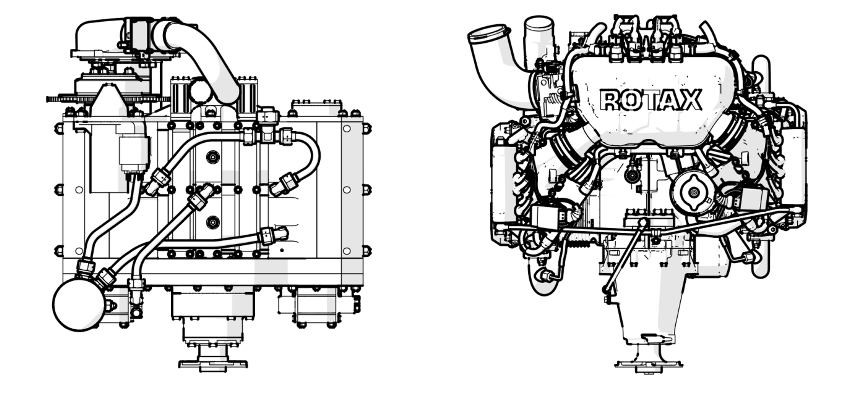

Рисунок 3

Двигатели 2ДП 8,2/6,5х2 и ROTAX 915 iS. Вид сзади.

Рисунок 4

Двигатели 2ДП 8,2/6,5х2 и ROTAX 915 iS. Вид сверху.

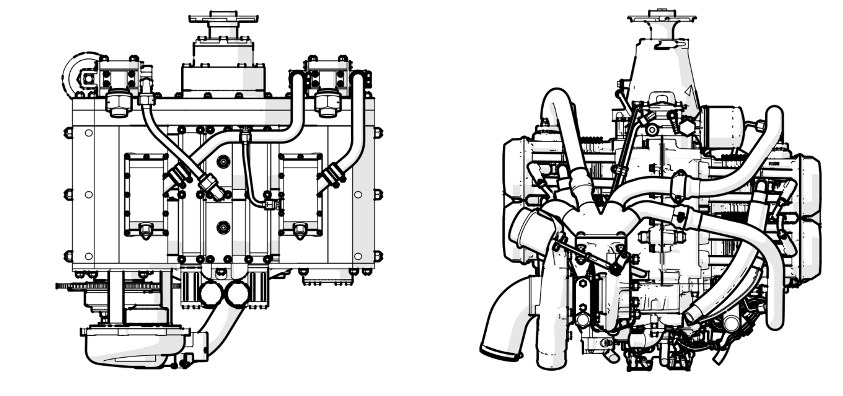

Рисунок 5

Двигатели 2ДП 8,2/6,5х2 и ROTAX 915 iS. Вид снизу.

Рисунок 6

Двигатели 2ДП 8,2/6,5х2 и ROTAX 915 iS. Вид слева.

Рисунок 7

Диаграммы давления газа по углу поворота коленчатого вала в цилиндре двухтактного двигателя 2ДП 8,2/6,5х2 с продувочным компрессором, рабочий объем 1,373 дм3 (пунктирная линия), и четырехтактного двигателя с ТКР, рабочий объем 1,755 дм3 (сплошная линия) на режиме Ne=140 л.с. при 5500 мин-1.

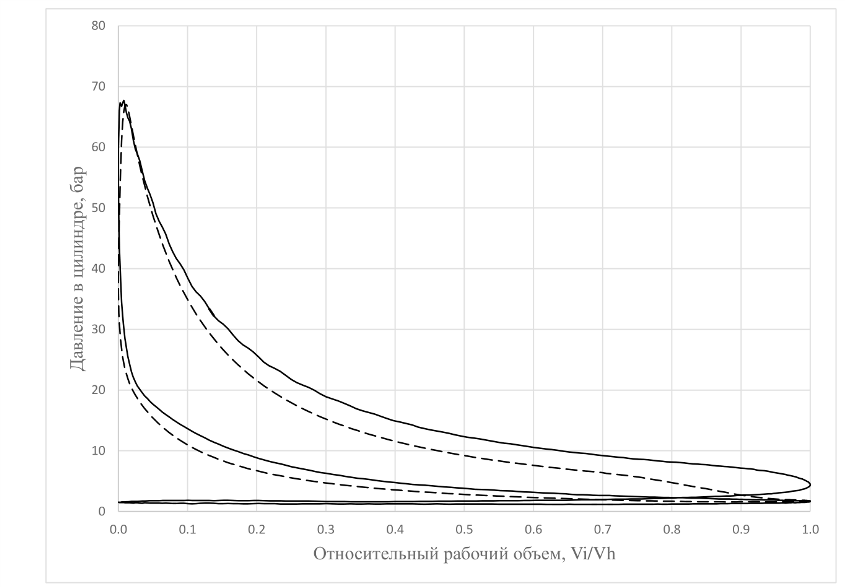

Рисунок 8

Диаграммы давления газа по текущему относительному объему в цилиндре двухтактного двигателя 2ДП 8,2/6,5х2 с продувочным компрессором, рабочий объем 1,373 дм3 (пунктирная линия), и четырехтактного двигателя с ТКР, рабочий объем 1,755 дм3 (сплошная линия) на режиме Ne=140 л.с. при 5500 мин-1.

4.3. Тип двигателя по смесеобразованию

В двигателе ПДП также, как и в 4-х тактных двигателях, возможны все варианты топливоподачи: карбюраторный, впрыск во впускную трассу, распределенный впрыск, непосредственный впрыск.

Наиболее простой является подача топлива посредством карбюратора. Она имеет:

плюсы

+ смесеобразование (испарение и смешивание топлива с воздухом) производится по всей длине впускной трассы, образуется наиболее однородная смесь;

+ одинаковое качество смеси для всех цилиндров;

+ не требует длительной доводки процесса смесеобразования;

+ минимальный вес топливной аппаратуры;

+ нет конструктивного усложнения от размещения топливоподающей аппаратуры, ее привода и организации мест ее установки;

и минусы

- потеря части рабочей смеси при продувке;

- невозможно «тонкое» регулирование качества смеси;

- невозможна коррекция подачи количества топлива по цилиндрам;

- как результат вышеуказанных минусов, несколько больший удельный расход топлива, чем при распределенном (в нем тоже есть потери при продувке) и непосредственном (без потерь) впрыске.

Учитывая, что практически вся работа двигателя происходит на стабилизированных режимах, высокая скорость межрежимных переходов не требуется, нет экологических требований, на начальном этапе создания двигателя представляется наиболее рациональным применение карбюраторного смесеобразования.

Другие способы топливоподачи могут быть отработаны позднее.

4.4. Компоновочная схема ПДП и ее особенности

Эффективность работы поршневого двигателя любой компоновочной схемы определяется его коэффициентом полезного действия (КПД). Чем выше КПД, тем меньше тепловая и механическая нагруженность двигателя и ниже удельный расход топлива, т.к. при той же выходной мощности топлива сжигается меньше.

Полный КПД двигателя является произведением индикаторного КПД, который отражает совершенство рабочего процесса двигателя, и механического КПД, который отражает степень механических потерь двигателя.

Компоновочная схема двигателя значительным образом влияет на эти два КПД.

4.4.1. Индикаторный КПД

Специалисты по рабочему процессу знают, что основные резервы КПД двигателей внутреннего сгорания находятся в области индикаторных КПД, которые, для рассматриваемых нами размерностей и режимов работы авиационных поршневых двигателей, находятся в районе 0,4.

Один из главных резервов рабочего процесса - увеличение степени адиабатизации внутрицилиндровых процессов, что означает уменьшение теплообмена с окружающими рабочее тело (газ) поверхностями (поршень, цилиндр, ГЦ).

Причины, по которым теплообмен должен быть минимизирован:

- высокие температуры поверхностей рабочей полости ДВС приводят к подогреву свежего заряда (воздуха или рабочей смеси), поступающего в цилиндр при продувке. От нагрева плотность заряда снижается, наполнение цилиндра уменьшается. Чем меньше плотность заряда, тем меньше его масса, и, следовательно, меньше энергосодержание, меньше вырабатываемая мощность;

- подогрев заряда на такте сжатия, когда температура поверхностей выше температуры заряда, заставляет его расширяться, а двигатель совершать лишнюю работу сжатия, которая относится к механическим потерям;

- подогрев заряда на такте сжатия приводит к росту максимального давления в цилиндре, отсюда к росту нагрузки на детали кривошипно-шатунного механизма и корпус двигателя;

- подогрев заряда на такте сжатия приводит к росту температур газа в цилиндре, возникновению детонации, уменьшению допустимой степени сжатия, нагреву деталей и снижению их прочности;

- отвод тепла от рабочего тела на такте рабочего хода приводит к потере работы расширения;

- отвод тепла в стенки приводит к увеличению нагрузки на систему охлаждения, что приводит к увеличению затрат мощности на её функционирование;

- и еще ряд факторов.

Компоновка ПДП решает задачу уменьшения теплообмена за счет уменьшения площади контактирующих с газом поверхностей. У двигателя ПДП нет головок цилиндров, площадь теплового контакта рабочего тела с окружающими стенками существенно меньше на величину площади огневых поверхностей этих самых головок цилиндров.

Если взять для примера размерность двигателей ROTAX 912ULS/915iS – диаметр цилиндра 84 мм и ход поршня 61 мм, и посчитать отношение поверхностей теплообмена с головкой цилиндра к поверхностям без головки цилиндра, то результат будет следующий:

- в нижней мертвой точке уменьшение в 1,24 раза;

- в верхней мертвой точке уменьшение в 1,77раза.

Вышеописанное является одной из главных причин выбора компоновки ПДП.

Дополнительно следует учесть описанную в п.4.2 особенность ПДП – работу по термодинамическому циклу с продолженным расширением.

Отсутствие данных по процессу двигателя ROTAX 915iS не дает возможности количественно сравнить индикаторные параметры двигателей, однако специалистам по рабочему процессу ДВС будет очевидно, что при сопоставимых характеристиках выгорания топлива сравниваемых двигателей (хотя у ПДП условия лучше) индикаторный КПД двигателя 2ДП 8,2/6,5х2 будет выше за счет меньшего теплообмена и дополнительной работы расширения.

4.4.2. Механический КПД

Для рассматриваемых нами размерностей авиационных поршневых двигателей механический КПД на режиме максимальной мощности составляет ориентировочно 0,85.

Механические потери состоят из затрат мощности на:

- преодоление сил трения кривошипно-шатунного механизма;

- привод агрегатов и систем;

- газообмен;

- трение в приводе редуктора винта;

- трение силовой передачи, синхронизирующей вращение коленчатых валов (только в ПДП).

Целью дальнейшего анализа является оценка механических потерь двигателя 2ДП 8,2/6,5х2 относительно двигателя ROTAX 915 iS. Оценка является качественной (не количественной, без цифровых значений), сопоставление производится при условии одинаковой мощности двигателей. В оценке не учитывается разность скоростных режимов двигателей, оценивается только влияние компоновочного решения.

1) Механические потери на трение кривошипно-шатунного механизма

В кривошипно-шатунный механизм (КШМ) входят поршни, поршневые кольца, поршневые пальцы, шатуны, коленчатый вал и вкладыши. Их сочленения образуют пары трения.

Условия работы пар трения КШМ при 2-х тактном и 4-х тактном циклах несколько отличаются друг от друга как в лучшую сторону, так и в худшую. Сравнительную оценку по механическим потерям может дать только детальный анализ конкретных конструктивных исполнений всего механизма, работающего в конкретных условиях. В нашу задачу это не входит, считаем суммарный эффект влияний условно одинаковым. Оценим только изменение количества трущихся пар.

ROTAX 915 iS имеет 1 коленчатый вал с пятью коренными опорами.

2ДП 8,2/6,5х2 имеет 2 коленчатых вала с 3-мя коренными опорами у каждого, всего 6 коренных опор на двигатель.

Количество других элементов и пар трения КШМ у двигателей одинаково.

Таким образом, двигатель 2ДП 8,2/6,5х2 имеет на одну коренную опору больше, что может составлять не более 1/25 от механических потерь КШМ, что несущественно.

2) Механические потери на привод агрегатов и систем

Обеспечение работы двигателя осуществляют система смазки, система охлаждения, газораспределительный механизм.

Перечень систем:

- смазка деталей и КШМ обоих двигателей скорее всего, близки по мощности – у 2ДП 8,2/6,5х2 на одну коренную опору больше, у ROTAX 915 iS дополнительно смазывается механизм газораспределения с требующими пополнения маслом 8-ю гидравлическими компенсаторами;

- масляное охлаждение поршней (как дополнительная часть системы смазки двигателя) у 2ДП 8,2/6,5х2 имеется, по ROTAX 915 iS данных нет, принимаем, что отсутствует;

- охлаждение цилиндров у 2ДП 8,2/6,5х2 принудительное масляное, у ROTAX 915 iS набегающим потоком, т.е. без отбора мощности двигателя;

- охлаждение головок цилиндров у 2ДП 8,2/6,5х2 отсутствует, у ROTAX 915 iS жидкостное принудительное;

- газораспределительный механизм у 2ДП 8,2/6,5х2 отсутствует, у ROTAX 915 iS имеется.

На основании перечисленного выше можно предположить приблизительную равность механических потерь на привод агрегатов и систем сравниваемых двигателей.

Механический КПД двигателя 2ДП 8,2/6,5х2 на режиме 140 л.с. при 5500 об/мин, приведенный в документе «Двигатель Авиационный Поршневой 2ДП 8,2/6,5х2. Расчеты», п. 1.4.5. «Расчет прогнозируемых эффективных параметров двигателя», без учета привода продувочного компрессора, равен 0,86.

3) Механические потери на газообмен

Механические потери на газообмен в нашем случае состоят из 2-х слагаемых:

a) потери на насосных ходах, т.е. на выталкивание поршнями отработавших газов и на всасывание свежего заряда. У двигателя 2ДП 8,2/6,5х2 таких потерь нет, поскольку газообмен осуществляется при помощи продувочного компрессора и занимает 31% на такте расширения и 22% на такте сжатия от полного хода поршня. У 4-х тактного двигателя процесс газообмена занимает каждый второй оборот коленчатого вала, т.е. половину времени работы двигателя. Данных по насосным ходам ROTAX 915 iS найти не удалось, оценить не представляется возможным.

b) мощность, затрачиваемая на привод продувочного компрессора. У двигателя 2ДП 8,2/6,5х2 при мощности 140 л.с. расчетная мощность на привод продувочного компрессора, при наличии ступени ТКР, составляет 3,3 л.с. Для двигателя ROTAX 915 iS на том же режиме, если исходить из механического КПД=0,85 (значение взято условно) она должна составлять более половины мощности механических потерь двигателя, т.е. более (140/0,85-140)/2=12,3 л.с.

Механические потери на газообмен двигателя 2ДП 8,2/6,5х2 существенно меньше, чем ROTAX 915 iS.

4) Механические потери на привод редуктора винта и силовую передачу, синхронизирующую вращение коленчатых валов

В конструкции двигателя 2ДП 8,2/6,5х2 есть силовая передача, синхронизирующая вращение коленчатых валов. Она состоит из шестерен, расположенных на концах коленчатых валов, и центрального паразитного колеса, размещенного между ними.

В связи с тем, что для привода воздушного винта требуется понижение частоты вращения, передача шестерня коленвала-паразитное колесо выполнена в роли редуктора и связана с выходным валом. Передача мощности на колесо идет двумя потоками, от каждого коленвала. Таким образом, при совмещении двух функций – синхронизирующей передачи и редуктора, двигатель 2ДП 8,2/6,5х2 должен иметь сопоставимые механические потери с редуктором двигателя ROTAX 915 iS.

Итого, механические потери двигателя 2ДП 8,2/6,5х2 будут меньше.

Из сравнения КПД двигателей однозначно следует, что у двигателя 2ДП 8,2/6,5х2 полный КПД будет выше, даже при меньшем уровне форсирования по мощности.

4.5. Удельный расход топлива, эффективный КПД двигателя

Удельный эффективный расход топлива является параметром, отражающем полный КПД двигателя, который рассчитывается по формуле:

ηe = 3600/Hu/ge

где

ηe – эффективный КПД двигателя;

Hu – низшая теплотворная способность топлива, 44000 кДж;

ge – удельный эффективный расход топлива, кг/кВт/ч.

Согласно источнику https://ru.wikibrief.org/wiki/Rotax_915_iS двигатель ROTAX 915 iS, с ТКР, с системой подачи топлива распределенным впрыском, при работе на продолжительной мощности 101 кВт (135 л.с.) при частоте вращения коленвала 5500 об/мин, имеет удельный эффективный расход топлива 280 – 310 г /кВт/ч, чему соответствует эффективный КПД двигателя 0,264 – 0,292.

Согласно документу «Двигатель Авиационный Поршневой 2ДП 8,2/6,5х2. Расчеты», п. 1.4.5. «Расчет прогнозируемых эффективных параметров двигателя», двигатель 2ДП 8,2/6,5х2 с топливоподачей карбюратором должен иметь удельный расход топлива и эффективный КПД соответственно:

- с комплектацией продувочным компрессором с механическим приводом от коленвала при продолжительной мощности 95,1 кВт (129,3 л.с.) при частоте вращения коленвала 5500 об/мин: 290,2 г/кВт/ч и 0,282;

- с комплектацией продувочным компрессором с механическим приводом от коленвала и ТКР при продолжительной мощности 103,3 кВт (140,5 л.с.) при частоте вращения коленвала 5500 об/мин: 267,2 г/кВт/ч и 0,306.

Сравнение подтверждает правильность принятых при проектировании двигателя 2ДП 8,2/6,5х2 конструктивных решений, но окончательный результат может быть получен только при натурных испытаниях.

4.6. Удельный расход масла

В настоящий момент нет возможности объявить расход масла 2ДП 8,2/6,5х2. Он может быть определен только после изготовления и доводки двигателя.

Попробуем все-таки оценить его потенциальный уровень.

Для двигателя ROTAX 915 iS данные по расходу масла в документации производителя отсутствуют.

Для двигателя ROTAX 912 производитель заявляет расход масла не более 1 л/час.

Двигатели ПДП сопоставимой с ROTAX 912ULS/915iS мощностью не производят.

Данные можно найти только для двигателей мощных генераторных установок. Работа таких двигателей происходит при фиксированной частоте вращения коленчатого вала, что схоже с работой авиационных двигателей и, в какой-то степени, дает базу для сравнения.

Для того, чтобы можно было сравнить расход масла двигателями разной мощности, в двигателестроении используется показатель, который рассчитывается как отношение массы израсходованного масла к массе израсходованного за тот же период времени топлива.

Классические современные 4-х тактные двигатели ЯМЗ мощностью от136 кВт до 510 кВт в составе генераторных установок расходуют масло не более 0,2% – 0,5% к расходу топлива.

Двигатели ПДП стационарные 7Д100, 11Д100, тепловозные 10Д100 и судовые 3Д100, 14Д100 мощностью от 1000 кВт до 2200 кВт в составе энергетических установок по документации расходует масло не более 0,57% - 0,72% к расходу топлива.

Хотя сравнение крайне условное из-за ограниченности выборки, а двигатели серии Д100 довольно старой разработки (50-е годы прошлого века), можно сделать вывод: расходы масла двигателями ПДП больше, но всё же соизмеримы.

Теперь определим процентный расход масла двигателем ROTAX 912. В документации на него указан расход топлива на крейсерском режиме – 18,5 л/час и, как было приведено ранее, расход масла не более 1 л/час.

Принимаем: плотность бензина – 0,75 кг/л, плотность масла – 0,857 кг/л.

Определяем максимально допустимый расход: 1*0,857/(18,5*0,75)=0,062 или 6,2% от израсходованного топлива.

Исходя из сопоставимости расходов масла на примере двигателей генераторных установок, приведенных выше, собственного опыта исследования влияния керамического покрытия методом МДО цилиндра бензинового двухтактного двигателя «Сунгирь» на расход масла, проведенного КБ РПД ОАО «ВгМЗ», и возможность применения этого опыта на двигателе 2ДП 8,2/6,5х2, считаю, что после доводки предельный расход масла двигателем 2ДП 8,2/6,5х2 следует ожидать не более 6% от расхода топлива.

4.7. Теплонапряженность

Наиболее известным предполагаемым минусом двигателей ПДП называют теплонапряженность «выпускного» поршня и выпускных окон цилиндров.

Действительно, эти элементы конструкции испытывают повышенное тепловое воздействие. Но задача работоспособности выпускных окон и «выпускного» поршня ПДП успешно решалась, например, еще в 30-х годах прошлого века на серийно выпускавшихся авиационных дизельных двигателях JUMO 205, которых только одной модификации JUMO 205С было выпущено более 3 тысяч.

К слову, удельный вес серийно выпускавшегося дизельного JUMO 205D (с 1940 года) составлял 0,68 кг/л.с., что является очень неплохим значением для дизельного двигателя и сегодня (см. Таблицу 1).

Если внимательно посмотреть на конструкции сравниваемых двигателей, то можно увидеть, что выпускные окна двигателя ПДП находятся в менее теплонагруженной и более стабильной тепловой ситуации, не подвергаются резким механическим воздействиям и ударным волнам давлений при сгорании в отличие от выпускного клапанного узла 4-х тактного двигателя, поскольку испытывают воздействие отработавших газов менее продолжительный период и только в конце такта расширения, в то время как выпускной клапан находится под воздействием высоких температур при тактах выпуска и особенно рабочего хода, где температуры газов выше в 2-3 раза, чем при выпуске в ПДП. Дополнительно у 4-х тактного двигателя задача усугубляется наличием в ГЦ «холодных» впускных каналов, приводящих к возникновению высоких градиентов температур в теле ГЦ между ними и «горячими» выпускными каналами. Высокие градиенты приводят к высоким термическим напряжениям, как правило более критическим, чем механические от давления газов в цилиндре. Задача решается интенсивным охлаждением горячих зон ГЦ исключительно охлаждающими жидкостями, т.к. при высоком форсировании двигателя по среднему эффективному давлению оребрение ГЦ и воздушное охлаждение не спасают. Пример тому – ROTAX 912ULS/915iS, где конструкторы были вынуждены ввести отдельную систему, охлаждающую только головки цилиндров.

В 2-х тактных ПДП отдельных систем охлаждения выпускных окон не применяют.

Поршни и верхние компрессионные кольца двигателей ПДП защищают жаровыми накладками. У высокофорсированных танковых двигателей 5ТДФ и 6ТД не применяется даже масляное орошение днища поршня.

Результаты моделирования рабочего цикла двигателя 2ДП 8,2/6,5х2, проведенного с помощью комплекса ANSYS Forte для режима постоянной мощности 140 л.с. при 5500 об/мин, подробно изложены в документе «Двигатель Авиационный Поршневой 2ДП 8,2/6,5х2. Расчеты». В разделе 1.5. «Данные для проектирования системы охлаждения» этого документа показано, что при правильно организованном потоке газов в цилиндре теплоотвод поршня, управляющего выпуском, может быть даже меньше, чем теплоотвод поршня, управляющего продувкой, мощности тепловых потоков в стенки цилиндра для выпускных и продувочных окон отличаются незначительно, максимальные (не средние) температуры в зоне выпускных окон не превышают 1700 К, длительность контакта с истекающими отработавшими газами ближней к центру цилиндра, наиболее горячей кромки выпускного окна составляет 136 град. п.к.в. (38%) за цикл.

Тем не менее, в конструкции двигателя 2ДП 8,2/6,5х2 охлаждение перемычек выпускных окон и охлаждение поршней заложено и рассчитано на мощность 200 л.с.

Фактическая необходимость использования системы охлаждения поршней авиационного двигателя 2ДП 8,2/6,5х2 и интенсивность охлаждения перемычек выпускных окон будут определены в процессе доводки, в зависимости от уровня форсирования.

4.8. Частота вращения коленчатого вала и предварительно рабочий объем

Мощность двигателя определяется частотой вращения коленчатого вала и развиваемым при этом крутящим моментом. Оба параметра прямо пропорционально в равной мере определяют мощность.

Очевидно, что в принятой концепции двигателя с редуктором винта, чем выше частота вращения коленчатого вала, тем меньше необходимый крутящий момент и меньше размеры двигателя. Однако существует достаточно много факторов, которые ограничивают максимальную частоту. Приведу некоторые:

- увеличение динамических нагрузок на КШМ и двигатель в целом с учетом более высокого и тяжелого, чем у 4-х тактных двигателей, поршня ПДП;

- габариты редуктора: больше обороты – больший размер колеса, окружные скорости или необходимость применения дополнительных паразитных шестерен;

- необходимость при высоких частотах вращения коленчатого вала вводить понижающую передачу для привода насосов гидросистем (невозможность прямого привода от коленвала), отсюда увеличение сложности, габаритов и механических потерь.

Таким образом, на основании анализа ограничительных факторов и эскизной компоновки двигателя, назначена максимальная постоянная частота вращения коленчатого вала двигателя 5500 мин-1.

В период, когда не принято окончательное решение о мощности проектируемого двигателя, но известен диапазон ее потенциальных значений, вместо крутящего момента удобнее пользоваться средним эффективным давлением (Ре) и рабочим объемом проектируемого двигателя. Среднее эффективное давление определяет уровень тепловой и механической нагруженности двигателя, а рабочий объем – его габариты и вес.

Согласно разделу «2. Определение мощности проектируемого двигателя» настоящего документа, мощности заданы диапазоном 100 л.с. – 200 л.с.

На основании проведенных ранее расчетов и анализов максимальный уровень форсирования по среднему эффективному давлению принимается Ре(max)=1,2 МПа.

Отсюда вычисляется предварительный рабочий объем двигателя, 1,337 дм3.

4.9. Количество цилиндров двигателя

Рассматривались 2 варианта: с 2-мя и 3-мя цилиндрами.

Были произведены графическая проработка, тепловой и динамический расчеты вариантов.

Учитывался фактор, что для 3-х цилиндрового варианта, помимо уменьшения диаметра поршня, уменьшается еще и его ход, что дает возможность поднять частоту вращения коленчатого вала и уменьшить форсирование по Ре.

Ниже представлены параметры, по которым проводилось сравнение, и указан преимущественный вариант:

- тепловая эффективность – 2-х цилиндровый;

- механические потери – 2-х цилиндровый;

- механическая и тепловая нагруженность – 2-х цилиндровый;

- уравновешенность – паритет;

- неравномерность крутящего момента – 3-х цилиндровый;

- объем, занимаемый двигателем – 2-х цилиндровый;

- вес – 2-х цилиндровый;

- сложность конструкции – 2-х цилиндровый;

- прочность и надежность – 2-х цилиндровый;

- трудоемкость доводки – 2-х цилиндровый.

При одинаковом рабочем объеме, при переходе с 2-х цилиндрового варианта на 3-х цилиндровый вариант единственным явным плюсом было бы уменьшение неравномерности крутящего момента. 2-х цилиндровый 2-х тактный двигатель по неравномерности крутящего момента близок к 4-х цилиндровому 4-х тактному двигателю, а 3-х цилиндровый 2-х тактный двигатель по неравномерности крутящего момента близок к 6-х цилиндровому 4-х тактному двигателю.

На 4-х цилиндровых 4-х тактных двигателях задача снижения пульсаций крутящего момента успешно решается. При этом на 2-х и 4-х тактных двигателях с бОльшим количеством цилиндров проблема не исчезает, применяются демпфирующие муфты крутящего момента. Таким образом, при переходе с 2-х цилиндров на 3, необходимость снижения пульсаций крутящего момента не исключается, при выборе варианта фактор не является определяющим.

Существенным минусом 3-х цилиндрового варианта является более сложный корпус двигателя и более трудоемкая его доводка.

Выбор – 2-х цилиндровый вариант.

4.10. Диаметр цилиндра, ход поршня, рабочий объем

На основании тепловых расчетов циклов разрабатываемого двигателя, оценки механических потерь цилиндро-поршневой группы при разных соотношениях диаметр цилиндра/ход поршня, динамических нагрузок, связанных с массой и скоростью поршня при различных рабочих ходах, оценки габаритов двигателя в зависимости от диаметра цилиндра и хода поршня, приняты следующие значения.

Диаметр цилиндра: 82 мм.

Ход поршня: 65 мм.

Уточненный рабочий объем: 1,373 дм3.

4.11. Степень сжатия

Степень сжатия непосредственно влияет на КПД двигателя: чем больше степень сжатия, тем больше индикаторный КПД, тем меньше удельный расход топлива.

Величину этого влияния продемонстрирую на идеальном цикле Отто (теоретический аналог цикла бензинового двигателя) по изменению термического КПД: при степени сжатия e=8 КПД составляет 0,565, при e=10,8 (ROTAX 912ULS) КПД составляет 0,614, что на 9% больше.

Если бы реальный двигатель имел такое же соотношение индикаторных КПД, как термические, то для двигателя ROTAX 912ULS со степенью сжатия е=10,8 удельный расход топлива 285 г/кВт/ч при переводе на степень сжатия е=8 увеличился бы до 311 г/кВт/ч, что ощутимо хуже.

В реальном цикле бензинового двигателя определяют индикаторный КПД, который от теоретического отличается:

- характеристикой подвода тепла (в теоретическом цикле подвод тепла осуществляется мгновенно в ВМТ);

- теплообменом с окружающей средой, т.е. со стенками поршня, цилиндра, головки цилиндра (в теоретическом цикле теплообмена нет);

- рабочим телом: в теоретическом – идеальный газ, в реальном – смесь воздуха, топлива и продуктов сгорания;

- отличием степени расширения от степени сжатия (в теоретическом они равны);

- потерей рабочего тела в течение цикла через зазоры между поршнем, цилиндром и поршневыми кольцами.

Тем не менее, степень влияния изменения индикаторного КПД для одного и того же двигателя на одном и том же режиме можно считать близкой к влиянию изменения термического КПД.

Из приведенного анализа следует, что целесообразно закладывать максимально допустимую степень сжатия.

Главной причиной ограничения повышения степени сжатия бензиновых двигателей является возникновение детонации, которой способствуют, помимо степени сжатия, интенсивный подогрев смеси при теплообмене с горячими стенками поршня и головки цилиндра. У ПДП, ввиду отсутствия головок цилиндров, этот подогрев меньше (см. выше «4.4.1. Индикаторный КПД»).

Таким образом, компоновка ПДП двигателя 2ДП 8,2/6,5х2 допускает значения степени сжатия до 12, но в нашем случае, для гарантированной бездетонационной работы, принимаем действительную степень сжатия е=8. При доводке двигателя степень сжатия может быть повышена.

4.12. Система охлаждения

В связи с тем, что в двигателе 2ДП 8,2/6,5х2 отсутствуют головки цилиндров, общая нагрузка на систему охлаждения существенно меньше, чем в 4-х тактном двигателе.

Согласно расчетам, на систему смазки и охлаждения поршней приходится примерно 2/3 всего отводимого тепла, на охлаждение цилиндров – оставшиеся 1/3.

При таком соотношении тепловых потоков охлаждение цилиндров целесообразно также осуществлять маслом. Предварительный расчет подтверждает допустимость такого решения.

Тем не менее, при желании или потребности, система охлаждения цилиндров может быть выделена в отдельный самостоятельный контур, теплоноситель может быть заменен, например, на антифриз. Для этого необходимо установить отдельный насос охлаждающей жидкости и ввести расширительную емкость. Возможность такого изменения, включая установку отдельного насоса, имеется.

Подробнее – в документе «Двигатель Авиационный Поршневой 2ДП 8,2/6,5х2. Расчеты», п. 1.6. «Выбор теплоносителя системы охлаждения», определение конфигурации системы охлаждения на основе моделирования рабочего цикла и уточненных расчетов теплового баланса двигателя.

5. Вес двигателя 2ДП 8,2/6,5х2

3Д модель двигателя 2ДП 8,2/6,5х2, рассчитанного на максимальную постоянную мощность 200 л.с. при 5500 мин-1, имеет сухой вес со стартером 11.131.827, имитатором встроенного генератора (1,0 кг), без блока ECU, системы зажигания и проводки 91 кг. Все детали, кроме покупных, изготавливаются механической обработкой, без литья.

Оценка уменьшения веса за счет оптимизации конструкции приведена в документе «Двигатель Авиационный Поршневой 2ДП 8,2/6,5х2. Общие сведения», п. 15. «Вес двигателя», достигаемый вес не выше 82 кг.

Удельный вес двигателя единой конструкции:

при массе 91 кг:

- для мощности 100 л.с.: 91/100=0,91 кг/л.с.;

- для мощности 140 л.с.: 91/140=0,65 кг/л.с.;

- для мощности 170 л.с.: 91/170=0,54 кг/л.с.;

- для мощности 200 л.с.: 91/200=0,46 кг/л.с;

после доводки, при массе 80 кг:

- для мощности 100 л.с.: 82/100=0,82 кг/л.с.;

- для мощности 140 л.с.: 82/140=0,59 кг/л.с.;

- для мощности 170 л.с.: 82/170=0,48 кг/л.с.;

- для мощности 200 л.с.: 82/200=0,41 кг/л.с.

Таким образом, после доводки, при мощностях 140 л.с. и выше, двигатель 2ДП 8,2/6,5х2 по удельному весу должен иметь конкурентоспособный удельный вес, при мощности 100 л.с. – несколько более среднего, что, наверное, также может быть приемлемо.

6. Сравнительный уровень форсирования двигателя 2ДП 8,2/6,5х2 по среднему эффективному давлению

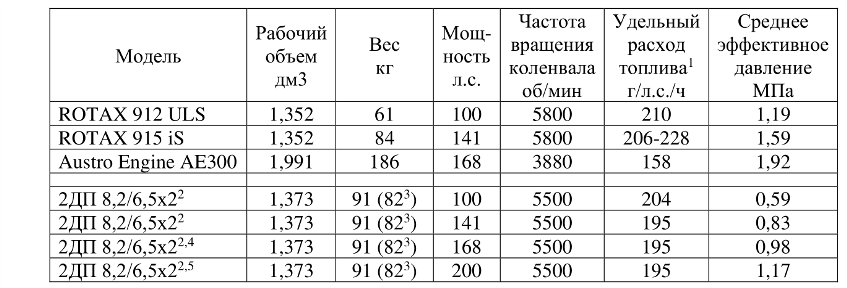

В таблице 2 представлены данные двигателей ROTAX 912 ULS, ROTAX 915 iS, Austro Engine AE300 на режимах максимальной мощности (взяты из официальных источников) и расчетные данные проекта двигателя 2ДП 8,2/6,5х2.

Таблица 2

Конструктивные и эксплуатационные параметры двигателей

ROTAX 912 ULS/915 iS, Austro Engine AE300, 2ДП 8,2/6,5х2

Примечания: 1 – режим продолжительный; 2 - параметры расчетные, подача топлива впрыском; 3 – вес после доводки, 4 – в комплектации с ТКР, 5 – с ТКР и ОНВ.

Из таблицы следует, что двигатель 2ДП 8,2/6,5х2 на сравнимых режимах с двигателями ROTAX 912 ULS/915 iS и Austro Engine AE300 имеет в 1,92-2,02 раза меньший уровень форсирования по среднему эффективному давлению, что дает возможность предположить о потенциальной достижимости высокого ресурса.

7. Уравновешенность и неравномерность крутящего момента

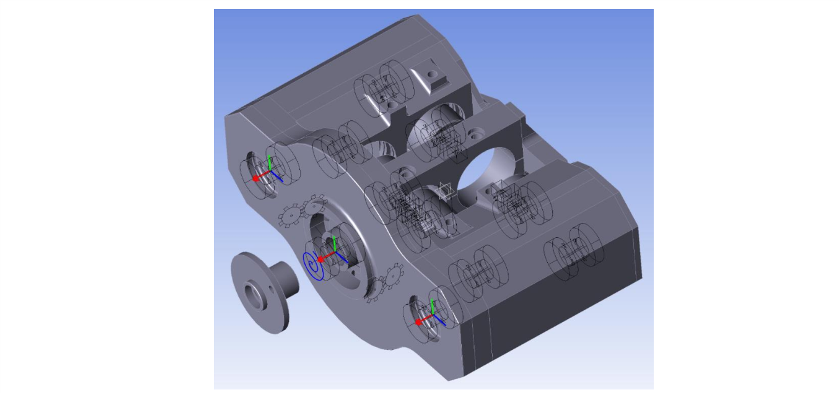

Для решения задачи уравновешивания двигателя и снижения влияния неравномерности крутящего момента построена динамическая модель, на которой смоделированы варианты с частичным и полным уравновешиванием двигателя.

Рисунок 9

Динамическая модель двигателя 2ДП 8,2/6,5х2.

При полном уравновешивании вращающихся масс, за исключением 10%-15% (от полных значений) сил второго порядка от возвратно-поступательно движущихся масс поршневой группы, действующих в плоскости осей цилиндров, достигается полное динамическое уравновешивание, включая не только силы, но и дисбаланс неуравновешенных моментов.

После принятия решения о мощности конкретных исполнений двигателя, для них, с учетом момента инерции применяемого воздушного винта, будут окончательно определены характеристики демпфирующей муфты для сглаживания и уменьшения нагрузок на элементы конструкции, прежде всего, на зубчатые передачи.

8. ОЦУ для доводки рабочего процесса и систем двигателя

Создание любого двигателя начинается с разработки рабочего процесса и обеспечивающих его систем (и органов) газообмена, топливоподачи, охлаждения и деталей цилиндропоршневой группы. Работа, как правило, ведется параллельно расчетными методами на математических моделях и экспериментально на физических моделях.

В качестве физической модели всегда используется экспериментальная установка с одним цилиндром будущего двигателя и комплекс дополнительных агрегатов, имитирующих работу систем двигателя. Установка называется одноцилиндровой (ОЦУ).

Использование ОЦУ обусловлено не только отсутствием облика будущего двигателя из-за неопределенности конфигурации внешних систем и их производительности. ОЦУ используется также как основная физическая модель для совершенствования серийной продукции.

Некоторые причины использования ОЦУ очевидны: сокращение стоимости и времени изготовления экспериментальных деталей, времени переоборудования, дополнительные возможности ОЦУ по оперативному изменению конструктивных параметров и регулировок, например, возможность оперативно менять степень сжатия. Это важные причины, но не главные.

Главная причина – влияния побочных факторов на результаты эксперимента при испытаниях на полноразмерном двигателе, не позволяющие выявить взаимосвязи.

Пример из собственной практики. На одном предприятии на 6-и цилиндровый высокофорсированный дизельный двигатель с турбонаддувом, имеющий хорошо доведенный рабочий процесс, возникла необходимость установить экспериментальные топливные форсунки. Это очень простая работа, не создание процесса, всего лишь замена форсунок. Но попытки специалистов предприятия отрегулировать двигатель с этими форсунками через ECU успеха не имели, двигатель попадал в критические состояния уже на частичных режимах, хотя применялись регулировки топливной аппаратуры, являвшейся эталоном для создания установленной на двигатель экспериментальной. Возникала высокая вероятность разрушения двигателя до момента, когда нужные параметры будут оптимизированы.

Очевидно, что при изменении параметров ECU реакция в разных цилиндрах была разной. Это связано со следующими объективными факторами: суммарные производственные отклонения геометрии деталей цилиндров и ЦПГ приводят к отклонениям степеней сжатия и взаимного положения деталей, влияющих на смесеобразование. Дополнительно накладывается несколько отличающееся наполнение по цилиндрам, связанное с длиной и объемами впускных трубопроводов, а также отклонениями фаз газораспределения из-за производственных (в пределах допусков) отклонений деталей ГРМ. Не последнее влияние оказывают и сами экспериментальные форсунки. Их расходные характеристики, дальнобойность, дисперсность, угол в шатре тоже имеют отклонения. Есть еще ряд причин.

Описанная картина влияния непросчитываемых откликов на регулировки хорошо просматривалась на индикаторных диаграммах давления в цилиндрах. При изменении воздействующего параметра ECU ответная реакция в цилиндрах была разной. Дополнительно работа осложнялась крайне бедным исследовательским оборудованием.

Мне пришлось для решения этой задачи, с целью исключения разнообразия условий по цилиндрам и выявления реального влияния изменяемого фактора, из 6-и цилиндрового двигателя создать квази-ОЦУ (на что ушло 2 дня), способную работать на режимах максимальной нагрузки с обеспечением необходимого наддува ТКР, и на ней, по косвенным индикаторным показателям цикла, отработать процесс на одном цилиндре (всего пара часов работы). Уже после этого был двигатель, полностью укомплектованный экспериментальными форсунками.

Пример приведен для демонстрации необходимости ОЦУ.

Для проекта двигателя 2ДП 8,2/6,5х2 ОЦУ разработана.